12インチ全自動精密ダイシングソー装置 Si/SiC & HBM (Al)用ウェーハ専用切断システム

技術的パラメータ

| パラメータ | 仕様 |

| 作業サイズ | Φ8インチ、Φ12インチ |

| スピンドル | デュアル軸 1.2/1.8/2.4/3.0、最大 60000 rpm |

| ブレードサイズ | 2インチ~3インチ |

| Y1 / Y2軸

| 1ステップの増分: 0.0001 mm |

| 位置決め精度: < 0.002 mm | |

| 切断範囲:310 mm | |

| X軸 | 送り速度範囲: 0.1~600 mm/s |

| Z1 / Z2軸

| 1ステップの増分: 0.0001 mm |

| 位置決め精度: ≤ 0.001 mm | |

| θ軸 | 位置決め精度: ±15インチ |

| クリーニングステーション

| 回転速度: 100~3000 rpm |

| 洗浄方法:自動すすぎ&脱水 | |

| 動作電圧 | 3相380V 50Hz |

| 寸法(幅×奥行き×高さ) | 1550×1255×1880ミリメートル |

| 重さ | 2100キログラム |

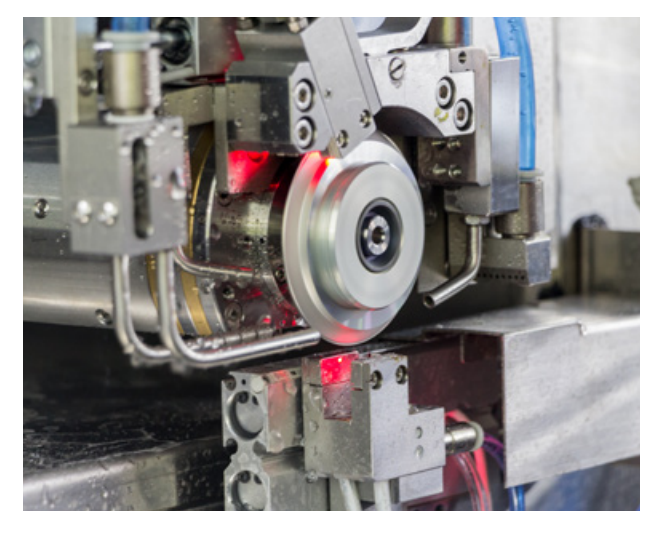

動作原理

この装置は、以下の技術により高精度な切断を実現しています。

1.高剛性スピンドルシステム:最大回転速度60,000 RPM、さまざまな材料特性に適応するためにダイヤモンドブレードまたはレーザー切断ヘッドを備えています。

2.多軸モーション制御:X/Y/Z軸の位置決め精度は±1μmで、高精度の格子スケールと組み合わせることで、偏差のない切断パスを保証します。

3. インテリジェントなビジュアル アライメント: 高解像度の CCD (5 メガピクセル) が切断道路を自動的に認識し、材料の反りやずれを補正します。

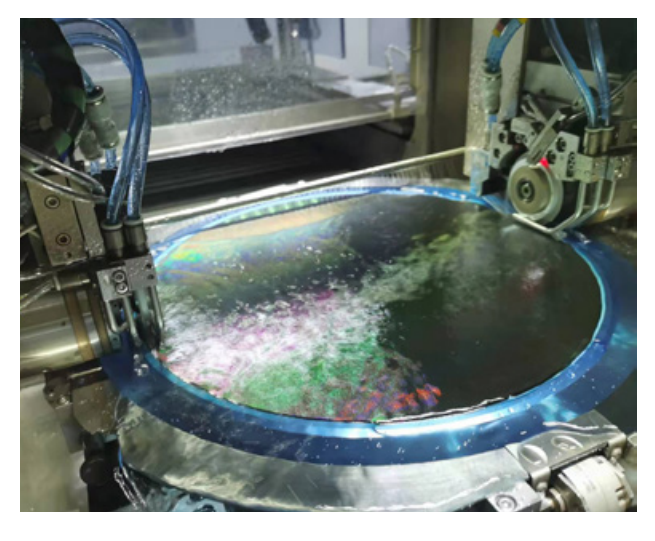

4. 冷却と除塵: 純水冷却システムと真空吸引除塵システムを統合し、熱の影響と粒子汚染を最小限に抑えます。

切断モード

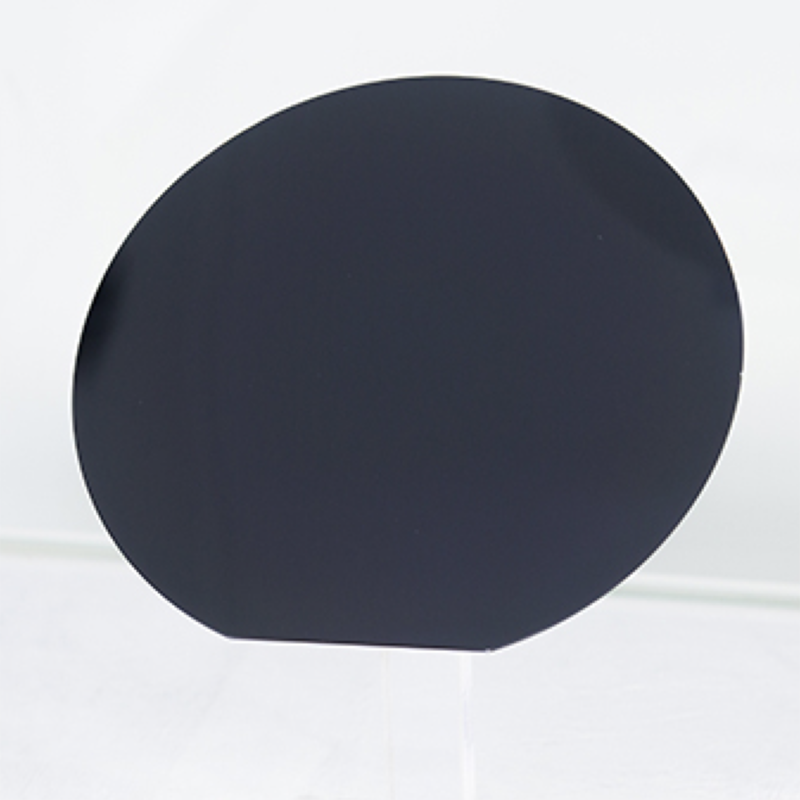

1.ブレードダイシング:SiやGaAsなどの従来の半導体材料に適しており、カーフ幅は50~100μmです。

2.ステルスレーザーダイシング:極薄ウェーハ(<100μm)や壊れやすい材料(LT/LNなど)に使用され、ストレスのない分離を可能にします。

代表的な用途

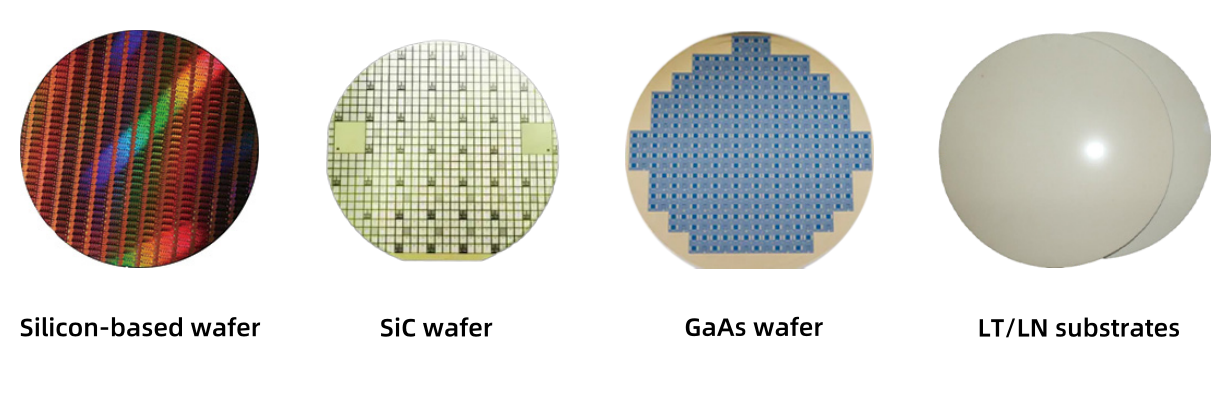

| 適合素材 | 応用分野 | 処理要件 |

| シリコン(Si) | IC、MEMSセンサー | 高精度切断、チッピング<10μm |

| 炭化ケイ素(SiC) | パワーデバイス(MOSFET/ダイオード) | 低損傷切断、熱管理の最適化 |

| ガリウムヒ素(GaAs) | RFデバイス、光電子チップ | マイクロクラック防止、清浄度管理 |

| LT/LN基板 | SAWフィルタ、光変調器 | 圧電特性を維持しながらストレスフリーの切断 |

| セラミック基板 | パワーモジュール、LEDパッケージ | 高硬度材料加工、エッジ平坦性 |

| QFN/DFNフレーム | 高度なパッケージング | マルチチップ同時切断、効率最適化 |

| WLCSPウェーハ | ウエハレベルパッケージング | 極薄ウェハ(50μm)のダメージフリーダイシング |

利点

1. 衝突防止アラーム、高速転送位置決め、強力なエラー訂正機能を備えた高速カセットフレームスキャン。

2. 最適化されたデュアルスピンドル切削モードにより、シングルスピンドルシステムと比較して効率が約 80% 向上します。

3. 精密輸入ボールねじ、リニアガイド、Y軸格子スケール閉ループ制御により、高精度加工の長期安定性を確保します。

4. ロード/アンロード、搬送位置決め、アライメントカット、カーフ検査が完全に自動化され、オペレーター (OP) の作業負荷が大幅に軽減されます。

5.ガントリースタイルのスピンドル取り付け構造。最小デュアルブレード間隔は24mmで、デュアルスピンドル切断プロセスへの幅広い適応性を実現します。

特徴

1.高精度な非接触高さ測定。

2. 単一トレイ上でマルチウェーハのデュアルブレード切断。

3.自動校正、カーフ検査、ブレード破損検出システム。

4.選択可能な自動アライメントアルゴリズムにより多様なプロセスをサポートします。

5.障害自己修正機能とリアルタイムのマルチポジション監視。

6.初期ダイシング後のファーストカット検査機能。

7.カスタマイズ可能な工場自動化モジュールおよびその他のオプション機能。

機器サービス

機器選定から長期メンテナンスまで総合的にサポートいたします。

(1)カスタマイズ開発

· 材料特性(SiC の硬度、GaAs の脆さなど)に基づいてブレード/レーザー切断ソリューションを推奨します。

· 切断品質(欠け、切断幅、表面粗さなど)を確認するための無料サンプルテストを提供します。

(2)技術研修

· 基本トレーニング:機器の操作、パラメータ調整、定期的なメンテナンス。

· 上級コース:複雑な材料のプロセス最適化(例:LT基板のストレスフリー切断)。

(3)アフターサポート

· 24 時間 365 日の対応: リモート診断またはオンサイト サポート。

· スペアパーツの供給: スピンドル、ブレード、光学部品を在庫しており、迅速な交換が可能です。

· 予防保守: 定期的な校正により精度を維持し、耐用年数を延ばします。

当社の強み

✔ 業界経験: 世界 300 社以上の半導体および電子機器メーカーにサービスを提供しています。

✔ 最先端技術: 精密リニアガイドとサーボシステムにより、業界をリードする安定性が保証されます。

✔ グローバル サービス ネットワーク: アジア、ヨーロッパ、北米をカバーし、ローカライズされたサポートを提供します。

テストやお問い合わせについては、ご連絡ください。