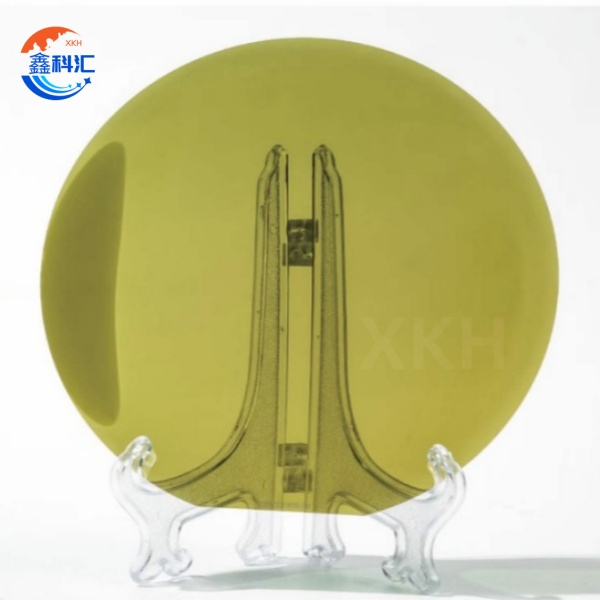

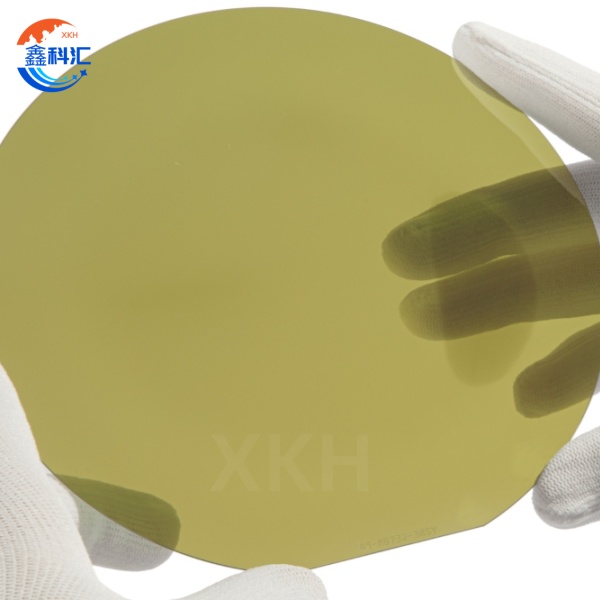

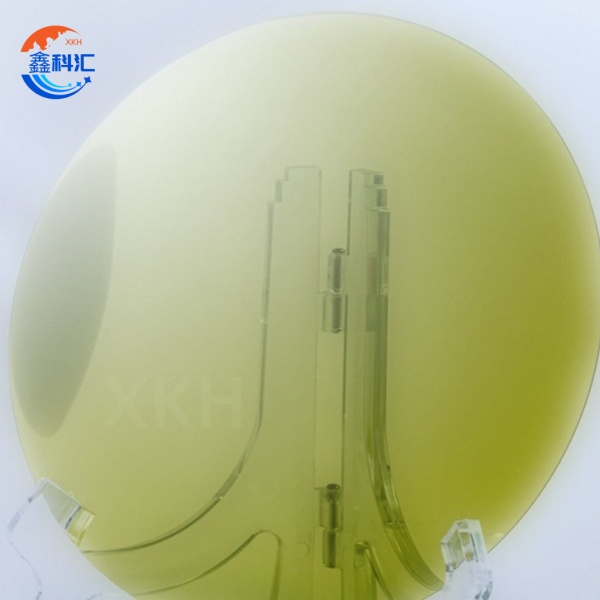

6インチ導電性SiC複合基板 4H 直径150mm Ra≤0.2nm Warp≤35μm

技術的パラメータ

| アイテム | 生産学年 | ダミー学年 |

| 直径 | 6~8インチ | 6~8インチ |

| 厚さ | 350/500±25.0μm | 350/500±25.0μm |

| ポリタイプ | 4H | 4H |

| 抵抗率 | 0.015-0.025オーム·cm | 0.015-0.025オーム·cm |

| TTV | ≤5μm | ≤20μm |

| ワープ | ≤35 μm | ≤55 μm |

| 前面(Si面)粗さ | Ra≤0.2 nm (5μm×5μm) | Ra≤0.2 nm (5μm×5μm) |

主な特徴

1. コスト優位性:当社の6インチ導電性SiC複合基板は、独自の「傾斜バッファ層」技術を採用しており、材料組成を最適化することで、優れた電気性能を維持しながら原材料コストを38%削減します。実測では、この基板を使用した650V MOSFETデバイスは、従来のソリューションと比較して単位面積あたり42%のコスト削減を実現しており、これは民生用電子機器におけるSiCデバイスの採用を促進する上で重要な意味を持ちます。

2. 優れた導電性:精密な窒素ドーピング制御プロセスにより、当社の6インチ導電性SiC複合基板は、0.012~0.022Ω·cmという超低抵抗率を実現し、ばらつきは±5%以内に抑えられています。特に、ウェハの5mmエッジ領域においても抵抗率の均一性を維持しており、長年業界が抱えるエッジ効果の問題を解決しています。

3. 熱性能:当社の基板を用いて開発された1200V/50Aモジュールは、全負荷動作時のジャンクション温度上昇が周囲温度からわずか45℃であり、同等のシリコンベースデバイスよりも65℃低くなっています。これは、横方向の熱伝導率を380W/m·K、縦方向の熱伝導率を290W/m·Kに向上させる当社の「3Dサーマルチャネル」複合構造によるものです。

4. プロセス互換性:6インチ導電性SiC複合基板の独特な構造に合わせて、200mm/sの切断速度と0.3μm未満のエッジチッピングを実現するステルスレーザーダイシングプロセスを開発しました。さらに、ダイレクトダイボンディングを可能にするプレニッケルメッキ基板オプションも提供しており、お客様の工程を2ステップ削減します。

主な用途

重要なスマートグリッド機器:

±800kVで動作する超高圧直流送電システム(UHVDC)において、当社の6インチ導電性SiC複合基板を採用したIGCTデバイスは、顕著な性能向上を実現します。これらのデバイスは、整流プロセスにおけるスイッチング損失を55%削減し、システム全体の効率を99.2%以上に向上させます。基板の優れた熱伝導率(380W/m·K)により、変電所の設置面積を従来のシリコンベースのソリューションと比較して25%削減するコンパクトなコンバータ設計が可能になります。

新エネルギー車のパワートレイン:

当社の6インチ導電性SiC複合基板を採用した駆動システムは、前例のない45kW/Lのインバータ電力密度を実現し、従来の400Vシリコンベース設計と比較して60%向上しています。最も注目すべき点は、-40℃から+175℃までの動作温度範囲全体にわたって98%の効率を維持できることです。これにより、北半球のEV普及を悩ませてきた寒冷地性能の課題を解決します。実走行試験では、この技術を搭載した車両の冬季航続距離が7.5%向上することが示されています。

産業用可変周波数ドライブ:

当社の基板は、産業用サーボシステム向けインテリジェントパワーモジュール(IPM)に採用され、製造自動化に変革をもたらしています。CNCマシニングセンターでは、これらのモジュールによりモータ応答速度が40%向上(加速時間を50msから30msに短縮)するとともに、電磁ノイズを15dBから65dB(A)低減します。

家電:

次世代65W GaN急速充電器を実現する当社の基板により、コンシューマーエレクトロニクスの革命は継続しています。これらのコンパクトな電源アダプターは、SiCベースの設計による優れたスイッチング特性により、フルパワー出力を維持しながら、体積を30%削減(45cm³まで)しています。熱画像解析により、連続動作時のケース最高温度はわずか68°Cであることが示されており、これは従来の設計よりも22°C低い温度であり、製品寿命と安全性を大幅に向上させます。

XKHカスタマイズサービス

XKH は、6 インチ導電性 SiC 複合基板の包括的なカスタマイズ サポートを提供します。

厚さカスタマイズ:200μm、300μm、350μm仕様を含むオプション

2. 抵抗率制御:1×10¹⁸~5×10¹⁸ cm⁻³の範囲で調整可能なn型ドーピング濃度

3. 結晶方位: (0001)オフ軸4°または8°を含む複数の方位をサポート

4. テストサービス: 完全なウェーハレベルのパラメータテストレポート

現在、試作から量産までのリードタイムは最短8週間です。戦略的なお客様には、デバイス要件への完全な適合性を確保するために、専用のプロセス開発サービスも提供しています。