マイクロジェットレーザー技術装置 ウェーハ切断 SiC材料加工

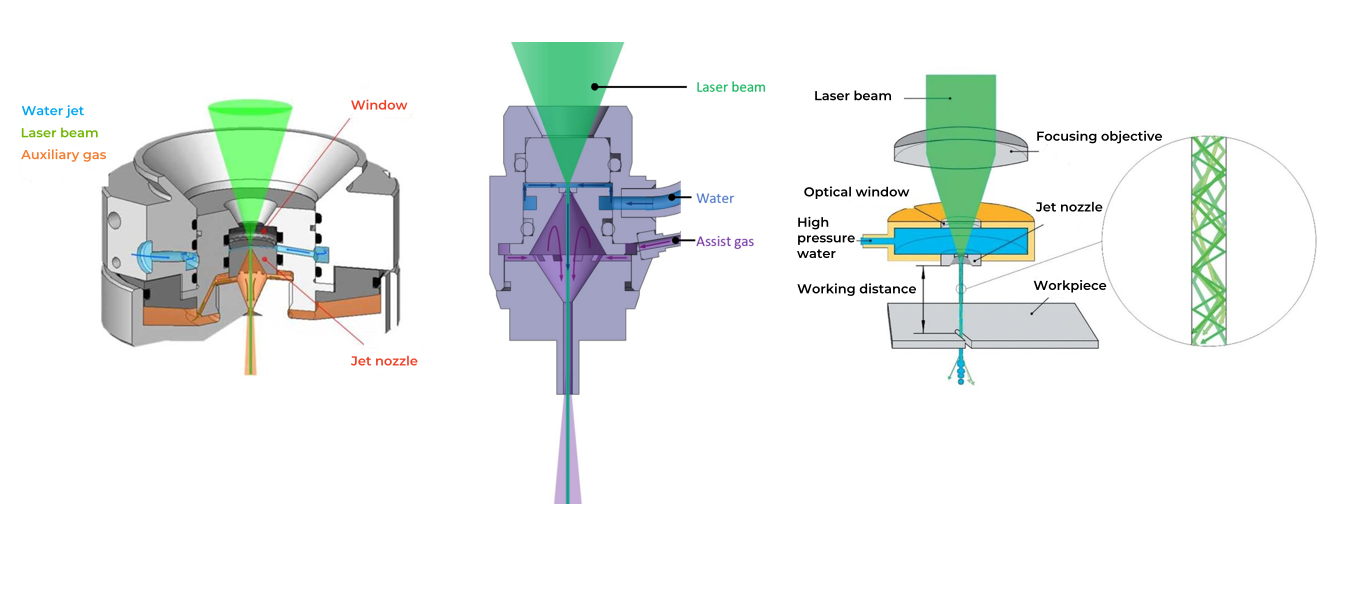

動作原理:

1. レーザー結合:パルスレーザー(UV/緑色/赤外線)を液体ジェット内に集中させ、安定したエネルギー伝送チャネルを形成します。

2. 液体誘導:高速ジェット(流速50〜200m / s)で処理エリアを冷却し、破片を除去して熱の蓄積と汚染を回避します。

3. 材料除去:レーザーエネルギーにより液体にキャビテーション効果が生じ、材料の冷間加工が実現します(熱影響部 <1μm)。

4. 動的制御:さまざまな材料や構造のニーズに合わせて、レーザーパラメータ(出力、周波数)とジェット圧力をリアルタイムで調整します。

主なパラメータ:

1.レーザー出力:10~500W(調整可能)

2. ジェット径:50~300μm

3.加工精度:±0.5μm(切削)、深さと幅の比10:1(穴あけ)

技術的な利点:

(1)熱によるダメージはほぼゼロ

- 液体ジェット冷却により、熱影響部 (HAZ) が **<1μm** に制御され、従来のレーザー処理で発生する微小亀裂 (HAZ は通常 >10μm) を回避します。

(2)超高精度加工

- 切断/穴あけ精度は最大 **±0.5μm**、エッジ粗さ Ra<0.2μm で、後続の研磨の必要性を軽減します。

- 複雑な 3D 構造処理 (円錐形の穴、形状のスロットなど) をサポートします。

(3)幅広い材料適合性

- 硬くて脆い材料:SiC、サファイア、ガラス、セラミック(従来の方法では簡単に砕けてしまいます)。

- 熱に弱い材料:ポリマー、生物組織(熱変性の危険なし)。

(4)環境保護と効率

- 粉塵汚染がなく、液体はリサイクルおよびろ過できます。

- 処理速度が 30%~50% 向上します (機械加工と比較)。

(5)インテリジェント制御

- 統合された視覚的位置決めと AI パラメータの最適化、適応型材料の厚さと欠陥。

技術仕様:

| カウンタートップの容積 | 300*300*150 | 400*400*200 |

| 直線軸XY | リニアモーター。リニアモーター | リニアモーター。リニアモーター |

| 直線軸Z | 150 | 200 |

| 位置決め精度 μm | +/-5 | +/-5 |

| 繰り返し位置決め精度 μm | +/-2 | +/-2 |

| 加速度G | 1 | 0.29 |

| 数値制御 | 3軸 / 3+1軸 / 3+2軸 | 3軸 / 3+1軸 / 3+2軸 |

| 数値制御型 | DPSS Nd:YAG | DPSS Nd:YAG |

| 波長 nm | 532/1064 | 532/1064 |

| 定格電力 W | 50/100/200 | 50/100/200 |

| ウォータージェット | 40~100 | 40~100 |

| ノズル圧力バー | 50~100 | 50~600 |

| 寸法(工作機械)(幅×長さ×高さ)mm | 1445*1944*2260 | 1700*1500*2120 |

| サイズ(制御盤)(幅×長さ×高さ) | 700*2500*1600 | 700*2500*1600 |

| 重量(装備)T | 2.5 | 3 |

| 重量(制御盤)KG | 800 | 800 |

| 処理能力 | 表面粗さRa≤1.6um 開口速度 ≥1.25mm/s 円周切断速度 ≥6mm/s 直線切断速度 ≥50mm/s | 表面粗さRa≤1.2um 開口速度 ≥1.25mm/s 円周切断速度 ≥6mm/s 直線切断速度 ≥50mm/s |

| 窒化ガリウム結晶、超ワイドバンドギャップ半導体材料(ダイヤモンド/酸化ガリウム)、航空宇宙用特殊材料、LTCCカーボンセラミック基板、太陽光発電、シンチレータ結晶などの材料加工に。 注: 処理能力は材料の特性によって異なります

| ||

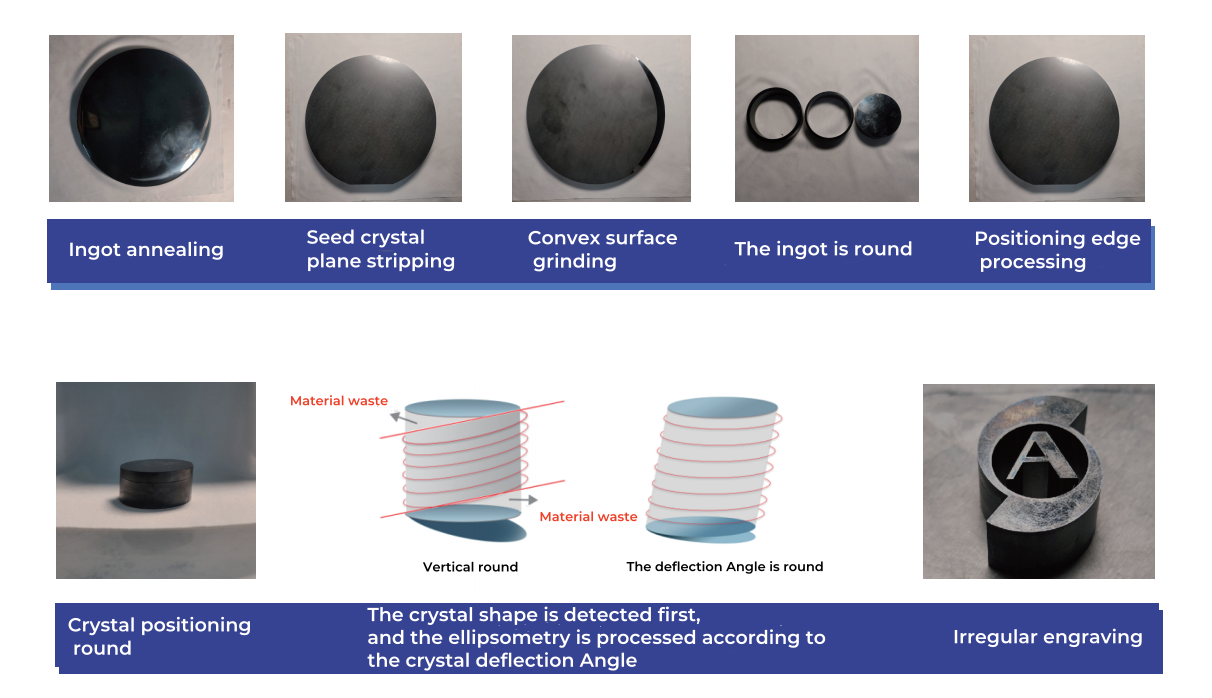

処理事例:

XKHのサービス:

XKHは、マイクロジェットレーザー技術機器のライフサイクル全体にわたる包括的なサービスサポートを提供しています。初期のプロセス開発と機器選定のコンサルティングから、中期のカスタマイズされたシステム統合(レーザー光源、ジェットシステム、自動化モジュールの特別な組み合わせを含む)、その後の操作とメンテナンスのトレーニング、継続的なプロセス最適化まで、全プロセスで専門の技術チームによるサポートが提供されます。20年にわたる精密加工の経験に基づき、半導体や医療などのさまざまな業界向けに、機器の検証、量産導入、アフターサービスの迅速な対応(24時間技術サポート+主要スペアパーツの確保)を含むワンストップソリューションを提供できます。また、12ヶ月の長期保証と生涯にわたるメンテナンスおよびアップグレードサービスを約束します。お客様の機器が常に業界をリードする加工性能と安定性を維持できるようにします。

詳細図