半導体レーザーリフトオフ装置がインゴット薄化に革命を起こす

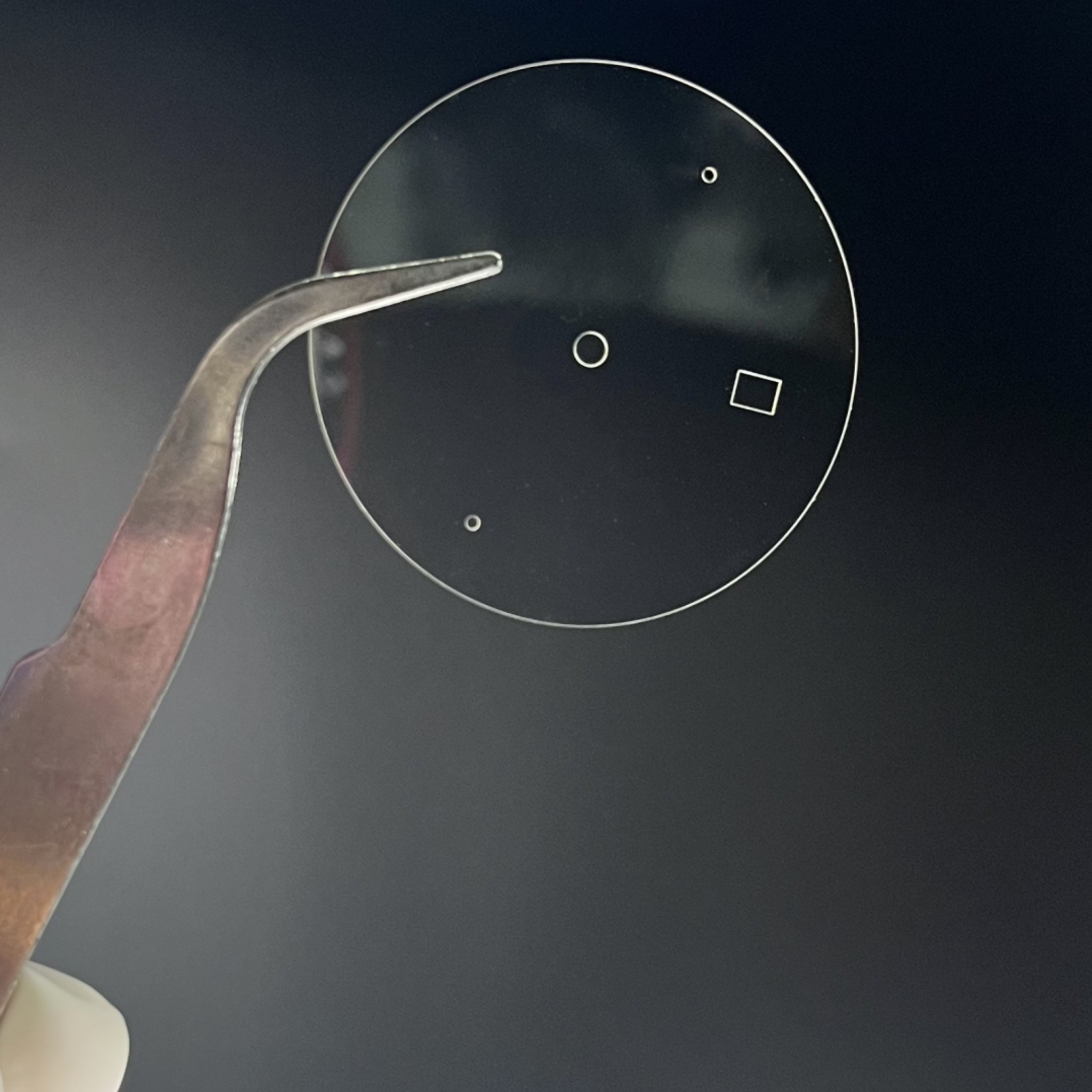

詳細図

半導体レーザーリフトオフ装置の製品紹介

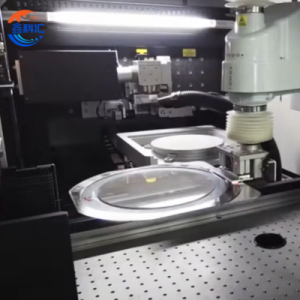

半導体レーザーリフトオフ装置は、レーザー誘起リフトオフ技術を用いて半導体インゴットを精密かつ非接触で薄化する、高度に特殊化された産業用ソリューションです。この先進的なシステムは、現代の半導体ウェーハ製造プロセス、特に高性能パワーエレクトロニクス、LED、RFデバイス向けの超薄型ウェーハの製造において極めて重要な役割を果たしています。バルクインゴットまたはドナー基板から薄層を分離することで、半導体レーザーリフトオフ装置は、機械的な鋸引き、研削、化学エッチングといった工程を不要にし、インゴットの薄化に革命をもたらします。

窒化ガリウム(GaN)、炭化ケイ素(SiC)、サファイアなどの半導体インゴットの従来の薄板化は、多くの場合、労働集約的で無駄が多く、マイクロクラックや表面損傷が発生しやすいという問題がありました。これに対し、半導体レーザーリフトオフ装置は、非破壊かつ高精度な代替手段を提供し、材料損失と表面応力を最小限に抑えながら生産性を向上させます。幅広い結晶材料および複合材料に対応し、半導体製造の前工程または中工程ラインにシームレスに統合できます。

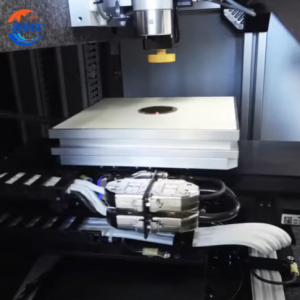

設定可能なレーザー波長、適応フォーカス システム、真空対応のウェーハ チャックを備えたこの装置は、インゴットのスライス、ラメラの作成、垂直デバイス構造またはヘテロエピタキシャル層転送のための超薄膜の剥離に特に適しています。

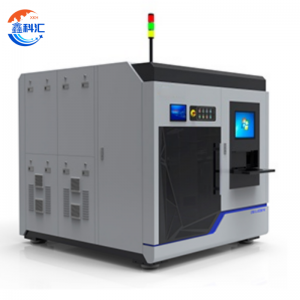

半導体レーザーリフトオフ装置のパラメータ

| 波長 | IR/SHG/THG/FHG |

|---|---|

| パルス幅 | ナノ秒、ピコ秒、フェムト秒 |

| 光学系 | 固定光学系またはガルバノ光学系 |

| XYステージ | 500mm×500mm |

| 処理範囲 | 160ミリメートル |

| 移動速度 | 最大1,000 mm/秒 |

| 再現性 | ±1μm以下 |

| 絶対位置精度: | ±5μm以下 |

| ウエハサイズ | 2~6インチまたはカスタマイズ |

| コントロール | Windows 10、11、PLC |

| 電源電圧 | AC 200 V ±20 V、単相、50/60 kHz |

| 外形寸法 | 幅2400mm×奥行1700mm×高さ2000mm |

| 重さ | 1,000キログラム |

半導体レーザーリフトオフ装置の動作原理

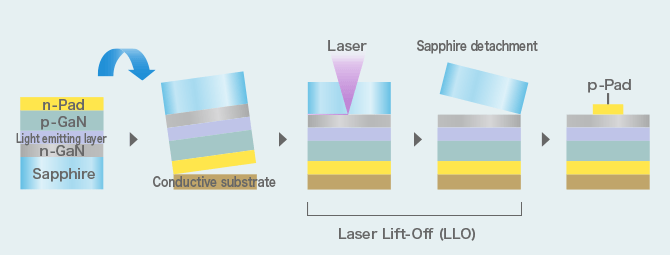

半導体レーザーリフトオフ装置の中核となるメカニズムは、ドナーインゴットとエピタキシャル層またはターゲット層との界面における選択的な光熱分解またはアブレーションに基づいています。高エネルギーUVレーザー(通常は248nmのKrFレーザー、または355nm付近の固体UVレーザー)を透明または半透明のドナー材料に照射し、所定の深さでエネルギーを選択的に吸収させます。

この局所的なエネルギー吸収により、界面に高圧ガス相または熱膨張層が形成され、これがインゴットベースから上層ウェーハまたはデバイス層のきれいな剥離を引き起こします。このプロセスは、パルス幅、レーザーフルエンス、走査速度、Z軸焦点深度などのパラメータを調整することで微調整されます。その結果、機械的な摩耗なしに親インゴットからきれいに分離された、多くの場合10~50µm程度の極薄スライスが得られます。

インゴット薄化のためのこのレーザーリフトオフ法は、ダイヤモンドワイヤーソーや機械研磨に伴うカーフロスや表面損傷を回避します。また、結晶の完全性を維持し、下流工程での研磨要件を軽減するため、半導体レーザーリフトオフ装置は次世代ウェーハ製造における画期的なツールとなります。

半導体レーザーリフトオフ装置の用途

半導体レーザーリフトオフ装置は、次のようなさまざまな先進材料やデバイスタイプのインゴット薄化に幅広く応用できます。

-

パワーデバイス向けGaNおよびGaAsインゴットの薄化

高効率、低抵抗のパワートランジスタおよびダイオード用の薄型ウェーハの作成を可能にします。

-

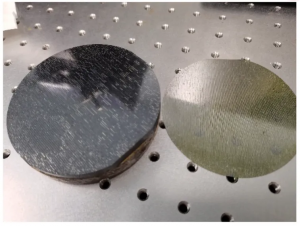

SiC基板の再生とラメラ分離

垂直デバイス構造とウェーハの再利用のために、バルク SiC 基板からウェーハ規模のリフトオフを可能にします。

-

LEDウェーハスライス

厚いサファイアインゴットから GaN 層をリフトオフして、超薄型 LED 基板を製造します。

-

RFおよびマイクロ波デバイスの製造

5G やレーダー システムに必要な超薄型高電子移動度トランジスタ (HEMT) 構造をサポートします。

-

エピタキシャル層転写

再利用またはヘテロ構造への統合のために、結晶インゴットからエピタキシャル層を正確に分離します。

-

薄膜太陽電池と太陽光発電

フレキシブルまたは高効率太陽電池の薄い吸収層を分離するために使用されます。

これらの各領域において、半導体レーザーリフトオフ装置は、厚さの均一性、表面品質、および層の完全性に関して比類のない制御を提供します。

レーザーによるインゴット薄化の利点

-

ゼロカーフ材料損失

従来のウェーハスライス方法と比較すると、レーザープロセスでは材料利用率がほぼ 100% になります。

-

最小限のストレスと歪み

非接触リフトオフにより機械的振動がなくなり、ウェハーの反りや微小亀裂の形成が減少します。

-

表面品質の維持

レーザーリフトオフにより上面の完全性が維持されるため、多くの場合、薄化後のラッピングや研磨は必要ありません。

-

高スループットと自動化対応

自動化されたロード/アンロードにより、シフトごとに数百枚の基板を処理できます。

-

多様な素材に対応

GaN、SiC、サファイア、GaAs、および新興の III-V 材料と互換性があります。

-

環境的に安全

スラリーベースの薄化プロセスで一般的に使用される研磨剤や強力な化学薬品の使用を削減します。

-

基板の再利用

ドナーインゴットは複数回のリフトオフサイクルでリサイクルできるため、材料コストが大幅に削減されます。

半導体レーザーリフトオフ装置に関するよくある質問(FAQ)

-

Q1: 半導体レーザーリフトオフ装置は、ウェーハスライスでどの程度の厚さを実現できますか?

A1:一般的なスライスの厚さは、材質と構成に応じて 10 µm ~ 100 µm の範囲になります。Q2: この装置は、SiC のような不透明材料のインゴットを薄くするのに使用できますか?

A2:はい。レーザー波長を調整し、インターフェースエンジニアリング(犠牲層など)を最適化することで、部分的に不透明な材料でも加工できます。Q3: レーザーリフトオフの前にドナー基板はどのように位置合わせされますか?

A3:このシステムは、基準マークと表面反射率スキャンからのフィードバックを備えたサブミクロンのビジョンベースのアライメント モジュールを使用します。Q4: 1 回のレーザーリフトオフ操作の予想サイクル時間はどれくらいですか?

A4:ウェハのサイズと厚さに応じて、通常のサイクルは 2 ~ 10 分間続きます。Q5: プロセスにはクリーンルーム環境が必要ですか?

A5:必須ではありませんが、高精度操作中に基板の清浄度とデバイスの歩留まりを維持するために、クリーンルームの統合が推奨されます。

私たちについて

XKHは、特殊光学ガラスおよび新結晶材料のハイテク開発、生産、販売を専門とする企業です。製品は、光エレクトロニクス、コンシューマーエレクトロニクス、軍事分野など多岐にわたります。サファイア光学部品、携帯電話レンズカバー、セラミックス、LT、シリコンカーバイド(SiC)、石英、半導体結晶ウェハなどを提供しています。熟練した専門知識と最先端の設備を駆使し、非標準製品の加工にも強みを発揮し、光電子材料のハイテク企業として世界をリードすることを目指しています。