4H-N HPSI SiCウェーハ 6H-N 6H-P 3C-N SiC MOSまたはSBD用エピタキシャルウェーハ

SiC基板 SiCエピウェハ概要

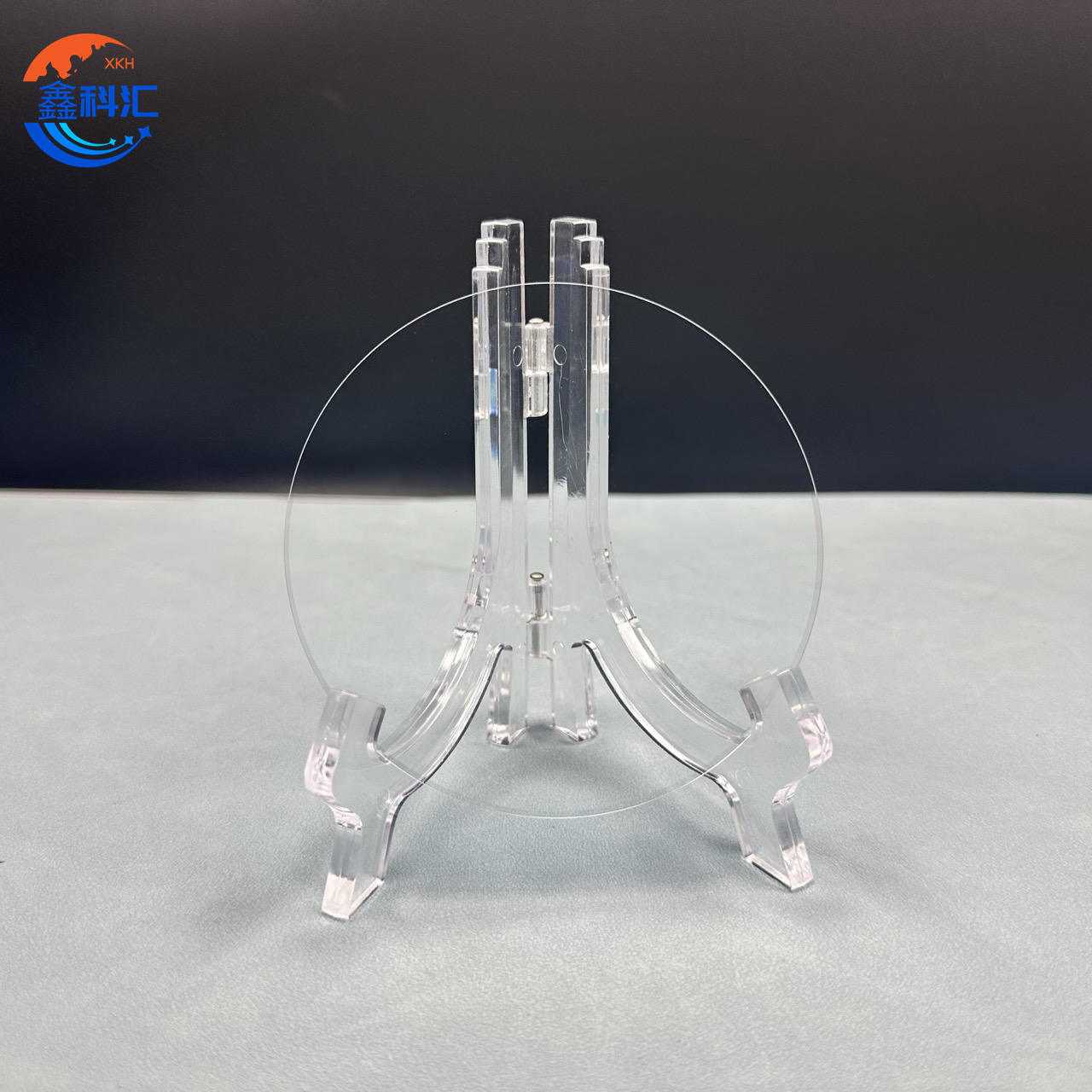

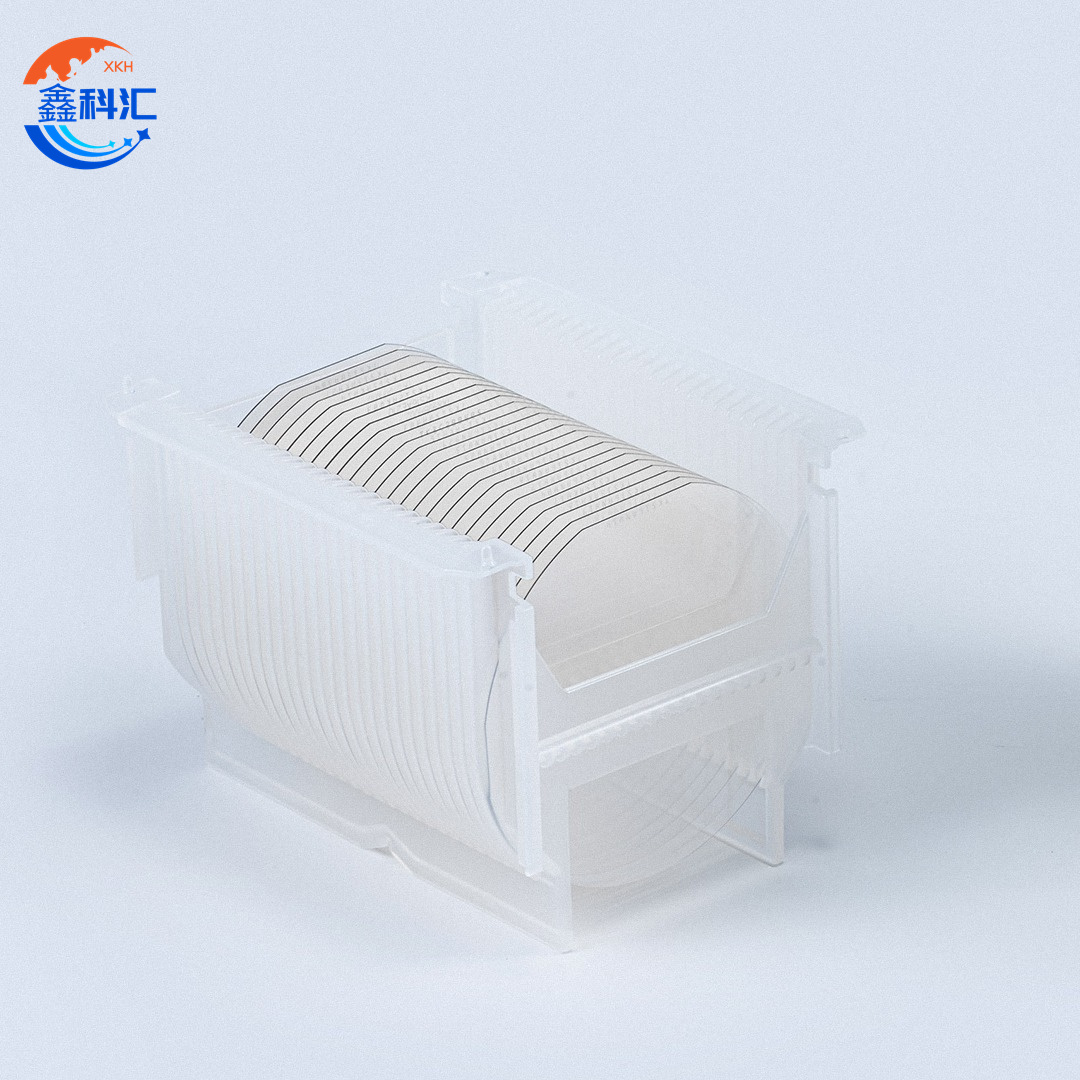

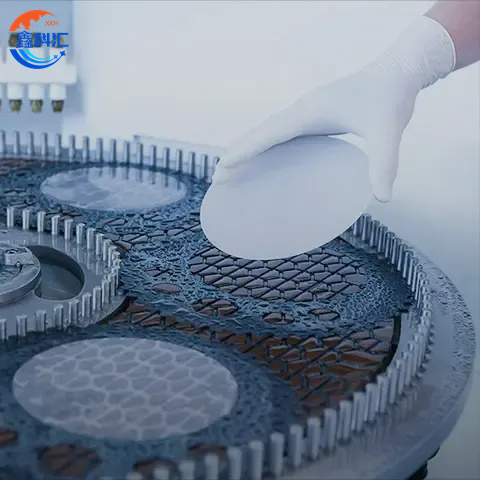

当社は、4H-N(n型導電性)、4H-P(p型導電性)、4H-HPSI(高純度半絶縁性)、6H-P(p型導電性)など、多様なポリタイプとドーピングプロファイルを備えた高品質SiC基板およびSiCウェーハの包括的なポートフォリオを、直径4インチ、6インチ、8インチから最大12インチまでご用意しています。ベア基板に加え、当社の付加価値エピウェーハ成長サービスでは、厚さ(1~20µm)、ドーピング濃度、欠陥密度を厳密に管理したエピタキシャル(エピ)ウェーハを提供しています。

すべてのSiCウェハおよびエピウェハは、厳格なインライン検査(マイクロパイプ密度<0.1 cm⁻²、表面粗さRa<0.2 nm)と完全な電気特性評価(CV、抵抗率マッピング)を受け、卓越した結晶均一性と性能を確保しています。パワーエレクトロニクスモジュール、高周波RFアンプ、光電子デバイス(LED、光検出器)など、当社のSiC基板およびエピウェハ製品ラインは、今日の最も要求の厳しいアプリケーションに求められる信頼性、熱安定性、および破壊強度を実現します。

SiC基板4H-N型の特性と用途

-

4H-N SiC基板ポリタイプ(六方晶)構造

約 3.26 eV の広いバンドギャップにより、高温および高電界条件下でも安定した電気性能と熱的堅牢性が保証されます。

-

SiC基板N型ドーピング

精密に制御された窒素ドーピングにより、1×10¹⁶~1×10¹⁹ cm⁻³のキャリア濃度と最大約900 cm²/V·sの室温での電子移動度が得られ、伝導損失が最小限に抑えられます。

-

SiC基板広い抵抗率と均一性

利用可能な抵抗率範囲は 0.01~10 Ω·cm、ウェーハ厚さは 350~650 µm、ドーピングと厚さの許容範囲はどちらも ±5% で、高出力デバイスの製造に最適です。

-

SiC基板超低欠陥密度

マイクロパイプ密度 < 0.1 cm⁻²、基底面転位密度 < 500 cm⁻² で、99% を超えるデバイス歩留まりと優れた結晶完全性を実現します。

- SiC基板優れた熱伝導率

最大約 370 W/m·K の熱伝導率により、効率的な熱除去が可能になり、デバイスの信頼性と電力密度が向上します。

-

SiC基板対象アプリケーション

電気自動車駆動装置、太陽光発電インバータ、産業用駆動装置、牽引システム、その他の要求の厳しいパワーエレクトロニクス市場向けの SiC MOSFET、ショットキーダイオード、パワーモジュール、RF デバイス。

6インチ4H-N型SiCウェハの仕様 | ||

| 財産 | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

| 学年 | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

| 直径 | 149.5ミリメートル - 150.0ミリメートル | 149.5ミリメートル - 150.0ミリメートル |

| ポリタイプ | 4H | 4H |

| 厚さ | 350µm±15µm | 350µm±25µm |

| ウェーハの向き | 軸外: <1120> 方向に 4.0° ± 0.5° | 軸外: <1120> 方向に 4.0° ± 0.5° |

| マイクロパイプ密度 | ≤ 0.2 cm² | ≤ 15 cm² |

| 抵抗率 | 0.015 - 0.024 Ω·cm | 0.015 - 0.028 Ω·cm |

| プライマリフラットオリエンテーション | [10-10] ± 50° | [10-10] ± 50° |

| プライマリフラット長さ | 475 mm ± 2.0 mm | 475 mm ± 2.0 mm |

| エッジ除外 | 3ミリメートル | 3ミリメートル |

| LTV/TIV / 弓形 / 反り | 2.5μm以下 / 6μm以下 / 25μm以下 / 35μm以下 | 5μm以下 / 15μm以下 / 40μm以下 / 60μm以下 |

| 粗さ | ポーランド語 Ra ≤ 1 nm | ポーランド語 Ra ≤ 1 nm |

| CMP Ra | ≤ 0.2 nm | ≤ 0.5 nm |

| 高強度光によるエッジクラック | 累積長さ≤20 mm、単一長さ≤2 mm | 累積長さ≤20 mm、単一長さ≤2 mm |

| 高輝度ライトによる六角プレート | 累積面積≤0.05% | 累積面積≤0.1% |

| 高強度光によるポリタイプ領域 | 累積面積≤0.05% | 累積面積≤3% |

| 視覚的な炭素含有物 | 累積面積≤0.05% | 累積面積≤5% |

| 高強度光によるシリコン表面の傷 | 累積長さ≤1ウェーハ直径 | |

| 高強度光によるエッジチップ | 幅と深さが0.2 mm以上のものは許可されません | 7個まで許容、各1 mm以下 |

| ねじ山脱臼 | < 500 cm³ | < 500 cm³ |

| 高強度光によるシリコン表面汚染 | ||

| パッケージ | マルチウェーハカセットまたはシングルウェーハコンテナ | マルチウェーハカセットまたはシングルウェーハコンテナ |

8インチ4H-N型SiCウェハの仕様 | ||

| 財産 | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

| 学年 | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

| 直径 | 199.5mm~200.0mm | 199.5mm~200.0mm |

| ポリタイプ | 4H | 4H |

| 厚さ | 500µm±25µm | 500µm±25µm |

| ウェーハの向き | <110>方向へ4.0° ± 0.5° | <110>方向へ4.0° ± 0.5° |

| マイクロパイプ密度 | ≤ 0.2 cm² | ≤ 5 cm² |

| 抵抗率 | 0.015 - 0.025 Ω·cm | 0.015 - 0.028 Ω·cm |

| 高貴な志向 | ||

| エッジ除外 | 3ミリメートル | 3ミリメートル |

| LTV/TIV / 弓形 / 反り | 5μm以下 / 15μm以下 / 35μm以下 / 70μm以下 | 5μm以下 / 15μm以下 / 35μm以下 / 100μm以下 |

| 粗さ | ポーランド語 Ra ≤ 1 nm | ポーランド語 Ra ≤ 1 nm |

| CMP Ra | ≤ 0.2 nm | ≤ 0.5 nm |

| 高強度光によるエッジクラック | 累積長さ≤20 mm、単一長さ≤2 mm | 累積長さ≤20 mm、単一長さ≤2 mm |

| 高輝度ライトによる六角プレート | 累積面積≤0.05% | 累積面積≤0.1% |

| 高強度光によるポリタイプ領域 | 累積面積≤0.05% | 累積面積≤3% |

| 視覚的な炭素含有物 | 累積面積≤0.05% | 累積面積≤5% |

| 高強度光によるシリコン表面の傷 | 累積長さ≤1ウェーハ直径 | |

| 高強度光によるエッジチップ | 幅と深さが0.2 mm以上のものは許可されません | 7個まで許容、各1 mm以下 |

| ねじ山脱臼 | < 500 cm³ | < 500 cm³ |

| 高強度光によるシリコン表面汚染 | ||

| パッケージ | マルチウェーハカセットまたはシングルウェーハコンテナ | マルチウェーハカセットまたはシングルウェーハコンテナ |

4H-SiCは、パワーエレクトロニクス、RFデバイス、高温アプリケーションに使用される高性能材料です。「4H」は六方晶系の結晶構造を示し、「N」は材料の性能を最適化するために用いられるドーピングの種類を示します。

その4H-SiCこのタイプは、主に次のような用途に使用されます。

パワーエレクトロニクス:電気自動車のパワートレイン、産業機械、再生可能エネルギーシステム用のダイオード、MOSFET、IGBT などのデバイスに使用されます。

5Gテクノロジー:5G では高周波および高効率のコンポーネントが求められており、高電圧に対応し高温で動作できる SiC は、基地局の電力増幅器や RF デバイスに最適です。

太陽エネルギーシステム:SiC の優れた電力処理特性は、太陽光発電インバータやコンバータに最適です。

電気自動車(EV):SiC は、より効率的なエネルギー変換、より低い発熱、より高い電力密度を実現するために、EV パワートレインで広く使用されています。

SiC基板4H半絶縁型の特性と用途

プロパティ:

-

マイクロパイプフリー密度制御技術: マイクロパイプが存在しないことを保証し、基板の品質を向上させます。

-

単結晶制御技術: 単結晶構造を保証し、材料特性を向上させます。

-

介在物制御技術: 不純物や介在物の存在を最小限に抑え、純粋な基質を保証します。

-

抵抗率制御技術: デバイスのパフォーマンスに非常に重要な電気抵抗率を正確に制御できます。

-

不純物規制および制御技術: 不純物の導入を規制および制限し、基質の完全性を維持します。

-

基板段差幅制御技術: ステップ幅を正確に制御し、基板全体の一貫性を確保します。

6インチ4H-semiSiC基板仕様 | ||

| 財産 | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

| 直径(mm) | 145mm~150mm | 145mm~150mm |

| ポリタイプ | 4H | 4H |

| 厚さ(うーん) | 500±15 | 500±25 |

| ウェーハの向き | 軸上: ±0.0001° | 軸上: ±0.05° |

| マイクロパイプ密度 | ≤ 15 cm-2 | ≤ 15 cm-2 |

| 抵抗率(Ωcm) | ≥ 10E3 | ≥ 10E3 |

| プライマリフラットオリエンテーション | (0-10)°±5.0° | (10-10)°±5.0° |

| プライマリフラット長さ | ノッチ | ノッチ |

| エッジ除外(mm) | ≤ 2.5 µm / ≤ 15 µm | ≤ 5.5 µm / ≤ 35 µm |

| LTV / ボウル / ワープ | ≤ 3 µm | ≤ 3 µm |

| 粗さ | 研磨Ra≤1.5µm | 研磨Ra≤1.5µm |

| 高強度光によるエッジチップ | ≤ 20 µm | ≤ 60 µm |

| 高強度光によるヒートプレート | 累積≤0.05% | 累積≤3% |

| 高強度光によるポリタイプ領域 | 目視可能な炭素含有率≤0.05% | 累積≤3% |

| 高強度光によるシリコン表面の傷 | ≤ 0.05% | 累積≤4% |

| 高輝度光によるエッジチップ(サイズ) | 幅と奥行きが0.2 mmを超える場合は許可されません | 幅と奥行きが0.2 mmを超える場合は許可されません |

| 補助スクリュー拡張 | ≤ 500 µm | ≤ 500 µm |

| 高強度光によるシリコン表面汚染 | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| パッケージ | マルチウェーハカセットまたはシングルウェーハコンテナ | マルチウェーハカセットまたはシングルウェーハコンテナ |

4インチ4H半絶縁SiC基板仕様

| パラメータ | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

|---|---|---|

| 物理的特性 | ||

| 直径 | 99.5mm~100.0mm | 99.5mm~100.0mm |

| ポリタイプ | 4H | 4H |

| 厚さ | 500μm±15μm | 500μm±25μm |

| ウェーハの向き | 軸上: <600h > 0.5° | 軸上: <000h > 0.5° |

| 電気的特性 | ||

| マイクロパイプ密度(MPD) | ≤1cm⁻² | ≤15 cm⁻² |

| 抵抗率 | ≥150Ω·cm | ≥1.5Ω·cm |

| 幾何公差 | ||

| プライマリフラットオリエンテーション | (0x10) ± 5.0° | (0x10) ± 5.0° |

| プライマリフラット長さ | 52.5mm±2.0mm | 52.5mm±2.0mm |

| 二次フラット長さ | 18.0 mm ± 2.0 mm | 18.0 mm ± 2.0 mm |

| 二次フラットオリエンテーション | プライムフラットから時計回り90°±5.0°(Si面を上向き) | プライムフラットから時計回り90°±5.0°(Si面を上向き) |

| エッジ除外 | 3ミリメートル | 3ミリメートル |

| LTV / TTV / ボウ / ワープ | 2.5μm以下 / 5μm以下 / 15μm以下 / 30μm以下 | 10μm以下 / 15μm以下 / 25μm以下 / 40μm以下 |

| 表面品質 | ||

| 表面粗さ(研磨Ra) | ≤1 nm | ≤1 nm |

| 表面粗さ(CMP Ra) | ≤0.2 nm | ≤0.2 nm |

| エッジクラック(高輝度光) | 許可されていません | 累積長さ≥10 mm、単一亀裂≤2 mm |

| 六角板欠陥 | 累積面積0.05%以下 | 累積面積0.1%以下 |

| ポリタイプ介在領域 | 許可されていません | 累積面積1%以下 |

| 視覚的な炭素含有物 | 累積面積0.05%以下 | 累積面積1%以下 |

| シリコン表面の傷 | 許可されていません | ≤1 ウェーハ直径の累積長さ |

| エッジチップ | なし(幅/深さ0.2 mm以上) | ≤5 チップ(各 ≤1 mm) |

| シリコン表面汚染 | 指定されていない | 指定されていない |

| パッケージ | ||

| パッケージ | マルチウェーハカセットまたはシングルウェーハコンテナ | マルチウェーハカセットまたは |

応用:

そのSiC 4H半絶縁基板主に高出力・高周波電子機器に使用され、特にRFフィールドこれらの基板は、次のような様々な用途に不可欠です。マイクロ波通信システム, フェーズドアレイレーダー、 そして無線電気検出器高い熱伝導性と優れた電気特性により、パワーエレクトロニクスや通信システムなどの要求の厳しい用途に最適です。

SiCエピウェハ4H-N型の特性と用途

SiC 4H-N型エピウェハの特性と用途

SiC 4H-N型エピウェハの特性:

素材構成:

SiC(炭化ケイ素): 優れた硬度、高い熱伝導性、優れた電気特性で知られる SiC は、高性能電子機器に最適です。

4H-SiCポリタイプ4H-SiC ポリタイプは、電子アプリケーションにおいて高い効率と安定性を備えていることで知られています。

N型ドーピングN 型ドーピング (窒素ドーピング) により優れた電子移動度が得られるため、SiC は高周波および高出力のアプリケーションに適しています。

高い熱伝導率:

SiCウェハーは優れた熱伝導率を持ち、通常は120~200 W/m·Kトランジスタやダイオードなどの高出力デバイスの熱を効果的に管理できるようになります。

ワイドバンドギャップ:

バンドギャップは3.26 eV4H-SiC は、従来のシリコンベースのデバイスと比較して、より高い電圧、周波数、温度で動作できるため、高効率、高性能のアプリケーションに最適です。

電気的特性:

SiCの高い電子移動度と導電性は、パワーエレクトロニクス高速スイッチング速度と高電流・高電圧処理能力を提供し、より効率的な電力管理システムを実現します。

機械的および化学的耐性:

SiC はダイヤモンドに次いで硬い素材の一つで、酸化や腐食に対する耐性が非常に高く、過酷な環境でも耐久性を発揮します。

SiC 4H-N型エピウェハの用途:

パワーエレクトロニクス:

SiC 4H-N型エピウエハは、パワーMOSFET, IGBT、 そしてダイオードのために電力変換次のようなシステムでは太陽光発電インバーター, 電気自動車、 そしてエネルギー貯蔵システムパフォーマンスとエネルギー効率が向上します。

電気自動車(EV):

In 電気自動車のパワートレイン, モーターコントローラー、 そして充電ステーションSiC ウェハーは、高電力と高温に対応できるため、バッテリー効率の向上、充電の高速化、全体的なエネルギー性能の向上に役立ちます。

再生可能エネルギーシステム:

太陽光発電インバータSiCウェハーは、太陽エネルギーシステム太陽光パネルからの直流電力を交流電力に変換し、システム全体の効率と性能を向上させます。

風力タービン: SiC技術は、風力タービン制御システム発電と変換効率を最適化します。

航空宇宙および防衛:

SiCウェハーは、航空宇宙電子機器そして軍事用途、 含むレーダーシステムそして衛星電子機器高い耐放射線性と熱安定性が重要になります。

高温・高周波アプリケーション:

SiCウェハーは高温電子機器、使用される航空機エンジン, 宇宙船、 そして産業用暖房システム極度の高温環境でも性能を維持できるため、高周波アプリケーションのようにRFデバイスそしてマイクロ波通信.

| 6インチN型エピタキシャル仕様 | |||

| パラメータ | ユニット | Z-MOS | |

| タイプ | 導電性/ドーパント | - | N型 / 窒素 |

| バッファ層 | バッファ層の厚さ | um | 1 |

| バッファ層の厚さの許容差 | % | ±20% | |

| バッファ層濃度 | cm-3 | 1.00E+18 | |

| バッファ層濃度許容範囲 | % | ±20% | |

| 1層目のエピ層 | エピ層の厚さ | um | 11.5 |

| エピ層の厚さの均一性 | % | ±4% | |

| エピ層厚さ許容差((仕様- 最大、最小)/仕様) | % | ±5% | |

| エピ層濃度 | cm-3 | 1E 15~1E 18 | |

| エピ層濃度許容範囲 | % | 6% | |

| エピ層濃度均一性(σ /平均) | % | ≤5% | |

| エピ層濃度均一性 <(最大値-最小値)/(最大値+最小値> | % | ≤ 10% | |

| エピウェーハ形状 | 弓 | um | ≤±20 |

| ワープ | um | ≤30 | |

| TTV | um | ≤ 10 | |

| LTV | um | ≤2 | |

| 一般的な特徴 | 傷の長さ | mm | ≤30mm |

| エッジチップ | - | なし | |

| 欠陥の定義 | ≥97% (2×2で測定、 キラー欠陥には以下が含まれる: マイクロパイプ/大きな穴、ニンジン、三角形 | ||

| 金属汚染 | 原子/cm² | d f f ll i ≤5E10 原子/cm2 (Al、Cr、Fe、Ni、Cu、Zn、 水銀、ナトリウム、カリウム、チタン、カルシウム、マンガン) | |

| パッケージ | 梱包仕様 | 個/箱 | マルチウェーハカセットまたはシングルウェーハコンテナ |

| 8インチN型エピタキシャル仕様 | |||

| パラメータ | ユニット | Z-MOS | |

| タイプ | 導電性/ドーパント | - | N型 / 窒素 |

| バッファ層 | バッファ層の厚さ | um | 1 |

| バッファ層の厚さの許容差 | % | ±20% | |

| バッファ層濃度 | cm-3 | 1.00E+18 | |

| バッファ層濃度許容範囲 | % | ±20% | |

| 1層目のエピ層 | エピ層の平均厚さ | um | 8~12 |

| エピ層の厚さの均一性(σ/平均) | % | ≤2.0 | |

| エピ層厚さ許容差((仕様 - 最大、最小)/仕様) | % | ±6 | |

| エピ層ネット平均ドーピング | cm-3 | 8E+15 ~2E+16 | |

| エピ層ネットドーピング均一性(σ/平均) | % | ≤5 | |

| エピ層ネットドーピング許容値((スペック-最大、 | % | ± 10.0 | |

| エピウェーハ形状 | ミ )/S ) ワープ | um | ≤50.0 |

| 弓 | um | ± 30.0 | |

| TTV | um | ≤ 10.0 | |

| LTV | um | ≤4.0 (10mm×10mm) | |

| 一般的な 特徴 | 傷 | - | 累積長さ≤ 1/2ウェーハ直径 |

| エッジチップ | - | チップ2個以下、各半径1.5mm以下 | |

| 表面金属汚染 | 原子/cm2 | ≤5E10 原子/cm2 (Al、Cr、Fe、Ni、Cu、Zn、 水銀、ナトリウム、カリウム、チタン、カルシウム、マンガン) | |

| 欠陥検査 | % | ≥ 96.0 (2X2欠陥にはマイクロパイプ/大きなピットが含まれます、 ニンジン、三角欠陥、失敗、 線形/IGSF-s、BPD) | |

| 表面金属汚染 | 原子/cm2 | ≤5E10 原子/cm2 (Al、Cr、Fe、Ni、Cu、Zn、 水銀、ナトリウム、カリウム、チタン、カルシウム、マンガン) | |

| パッケージ | 梱包仕様 | - | マルチウェーハカセットまたはシングルウェーハコンテナ |

SiCウェハのQ&A

Q1: パワーエレクトロニクスにおいて、従来のシリコン ウェーハではなく SiC ウェーハを使用する主な利点は何ですか?

A1:

SiC ウェーハは、パワーエレクトロニクスにおいて、従来のシリコン (Si) ウェーハに比べて次のようないくつかの重要な利点を備えています。

より高い効率SiCはシリコン(1.1 eV)に比べてバンドギャップが広く(3.26 eV)、デバイスはより高い電圧、周波数、温度で動作できます。これにより、電力変換システムにおける電力損失が低減し、効率が向上します。

高い熱伝導性SiC の熱伝導率はシリコンよりもはるかに高いため、高出力アプリケーションでの放熱性が向上し、パワーデバイスの信頼性と寿命が向上します。

より高い電圧と電流の処理SiC デバイスはより高い電圧と電流レベルを処理できるため、電気自動車、再生可能エネルギー システム、産業用モーター ドライブなどの高出力アプリケーションに適しています。

より高速なスイッチング速度SiC デバイスはスイッチング能力が高速であるため、エネルギー損失とシステムサイズの削減に貢献し、高周波アプリケーションに最適です。

Q2: 自動車業界における SiC ウェハの主な用途は何ですか?

A2:

自動車業界では、SiC ウェハは主に以下の用途に使用されます。

電気自動車(EV)パワートレイン: SiCベースの部品インバーターそしてパワーMOSFETスイッチング速度の高速化とエネルギー密度の向上により、電気自動車のパワートレインの効率と性能を向上させます。これにより、バッテリー寿命が長くなり、車両全体の性能が向上します。

オンボード充電器SiC デバイスは、EV が高出力充電ステーションをサポートするために不可欠な、充電時間の短縮と熱管理の改善を可能にすることで、車載充電システムの効率向上に役立ちます。

バッテリー管理システム(BMS)SiC技術は、バッテリー管理システムこれにより、電圧調整が向上し、電力処理能力が向上し、バッテリー寿命が長くなります。

DC-DCコンバータSiCウェハーは、DC-DCコンバータ高電圧 DC 電力を低電圧 DC 電力に効率的に変換します。これは、電気自動車においてバッテリーから車内のさまざまなコンポーネントへの電力を管理するために不可欠です。

SiC は高電圧、高温、高効率の用途において優れた性能を発揮するため、自動車業界の電気自動車への移行に不可欠なものとなっています。

6インチ4H-N型SiCウェハの仕様 | ||

| 財産 | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

| 学年 | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

| 直径 | 149.5mm~150.0mm | 149.5mm~150.0mm |

| ポリタイプ | 4H | 4H |

| 厚さ | 350µm±15µm | 350µm±25µm |

| ウェーハの向き | 軸外: <1120> 方向に 4.0° ± 0.5° | 軸外: <1120> 方向に 4.0° ± 0.5° |

| マイクロパイプ密度 | ≤ 0.2 cm² | ≤ 15 cm² |

| 抵抗率 | 0.015 – 0.024 Ω·cm | 0.015 – 0.028 Ω·cm |

| プライマリフラットオリエンテーション | [10-10] ± 50° | [10-10] ± 50° |

| プライマリフラット長さ | 475 mm ± 2.0 mm | 475 mm ± 2.0 mm |

| エッジ除外 | 3ミリメートル | 3ミリメートル |

| LTV/TIV / 弓形 / 反り | 2.5μm以下 / 6μm以下 / 25μm以下 / 35μm以下 | 5μm以下 / 15μm以下 / 40μm以下 / 60μm以下 |

| 粗さ | ポーランド語 Ra ≤ 1 nm | ポーランド語 Ra ≤ 1 nm |

| CMP Ra | ≤ 0.2 nm | ≤ 0.5 nm |

| 高強度光によるエッジクラック | 累積長さ≤20 mm、単一長さ≤2 mm | 累積長さ≤20 mm、単一長さ≤2 mm |

| 高輝度ライトによる六角プレート | 累積面積≤0.05% | 累積面積≤0.1% |

| 高強度光によるポリタイプ領域 | 累積面積≤0.05% | 累積面積≤3% |

| 視覚的な炭素含有物 | 累積面積≤0.05% | 累積面積≤5% |

| 高強度光によるシリコン表面の傷 | 累積長さ≤1ウェーハ直径 | |

| 高強度光によるエッジチップ | 幅と深さが0.2 mm以上のものは許可されません | 7個まで許容、各1 mm以下 |

| ねじ山脱臼 | < 500 cm³ | < 500 cm³ |

| 高強度光によるシリコン表面汚染 | ||

| パッケージ | マルチウェーハカセットまたはシングルウェーハコンテナ | マルチウェーハカセットまたはシングルウェーハコンテナ |

8インチ4H-N型SiCウェハの仕様 | ||

| 財産 | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

| 学年 | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

| 直径 | 199.5mm~200.0mm | 199.5mm~200.0mm |

| ポリタイプ | 4H | 4H |

| 厚さ | 500µm±25µm | 500µm±25µm |

| ウェーハの向き | <110>方向へ4.0° ± 0.5° | <110>方向へ4.0° ± 0.5° |

| マイクロパイプ密度 | ≤ 0.2 cm² | ≤ 5 cm² |

| 抵抗率 | 0.015 – 0.025 Ω·cm | 0.015 – 0.028 Ω·cm |

| 高貴な志向 | ||

| エッジ除外 | 3ミリメートル | 3ミリメートル |

| LTV/TIV / 弓形 / 反り | 5μm以下 / 15μm以下 / 35μm以下 / 70μm以下 | 5μm以下 / 15μm以下 / 35μm以下 / 100μm以下 |

| 粗さ | ポーランド語 Ra ≤ 1 nm | ポーランド語 Ra ≤ 1 nm |

| CMP Ra | ≤ 0.2 nm | ≤ 0.5 nm |

| 高強度光によるエッジクラック | 累積長さ≤20 mm、単一長さ≤2 mm | 累積長さ≤20 mm、単一長さ≤2 mm |

| 高輝度ライトによる六角プレート | 累積面積≤0.05% | 累積面積≤0.1% |

| 高強度光によるポリタイプ領域 | 累積面積≤0.05% | 累積面積≤3% |

| 視覚的な炭素含有物 | 累積面積≤0.05% | 累積面積≤5% |

| 高強度光によるシリコン表面の傷 | 累積長さ≤1ウェーハ直径 | |

| 高強度光によるエッジチップ | 幅と深さが0.2 mm以上のものは許可されません | 7個まで許容、各1 mm以下 |

| ねじ山脱臼 | < 500 cm³ | < 500 cm³ |

| 高強度光によるシリコン表面汚染 | ||

| パッケージ | マルチウェーハカセットまたはシングルウェーハコンテナ | マルチウェーハカセットまたはシングルウェーハコンテナ |

6インチ4H-semiSiC基板仕様 | ||

| 財産 | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

| 直径(mm) | 145mm~150mm | 145mm~150mm |

| ポリタイプ | 4H | 4H |

| 厚さ(うーん) | 500±15 | 500±25 |

| ウェーハの向き | 軸上: ±0.0001° | 軸上: ±0.05° |

| マイクロパイプ密度 | ≤ 15 cm-2 | ≤ 15 cm-2 |

| 抵抗率(Ωcm) | ≥ 10E3 | ≥ 10E3 |

| プライマリフラットオリエンテーション | (0-10)°±5.0° | (10-10)°±5.0° |

| プライマリフラット長さ | ノッチ | ノッチ |

| エッジ除外(mm) | ≤ 2.5 µm / ≤ 15 µm | ≤ 5.5 µm / ≤ 35 µm |

| LTV / ボウル / ワープ | ≤ 3 µm | ≤ 3 µm |

| 粗さ | 研磨Ra≤1.5µm | 研磨Ra≤1.5µm |

| 高強度光によるエッジチップ | ≤ 20 µm | ≤ 60 µm |

| 高強度光によるヒートプレート | 累積≤0.05% | 累積≤3% |

| 高強度光によるポリタイプ領域 | 目視可能な炭素含有率≤0.05% | 累積≤3% |

| 高強度光によるシリコン表面の傷 | ≤ 0.05% | 累積≤4% |

| 高輝度光によるエッジチップ(サイズ) | 幅と奥行きが0.2 mmを超える場合は許可されません | 幅と奥行きが0.2 mmを超える場合は許可されません |

| 補助スクリュー拡張 | ≤ 500 µm | ≤ 500 µm |

| 高強度光によるシリコン表面汚染 | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| パッケージ | マルチウェーハカセットまたはシングルウェーハコンテナ | マルチウェーハカセットまたはシングルウェーハコンテナ |

4インチ4H半絶縁SiC基板仕様

| パラメータ | ゼロMPD生産グレード(Zグレード) | ダミーグレード(Dグレード) |

|---|---|---|

| 物理的特性 | ||

| 直径 | 99.5mm~100.0mm | 99.5mm~100.0mm |

| ポリタイプ | 4H | 4H |

| 厚さ | 500μm±15μm | 500μm±25μm |

| ウェーハの向き | 軸上: <600h > 0.5° | 軸上: <000h > 0.5° |

| 電気的特性 | ||

| マイクロパイプ密度(MPD) | ≤1cm⁻² | ≤15 cm⁻² |

| 抵抗率 | ≥150Ω·cm | ≥1.5Ω·cm |

| 幾何公差 | ||

| プライマリフラットオリエンテーション | (0×10) ± 5.0° | (0×10) ± 5.0° |

| プライマリフラット長さ | 52.5mm±2.0mm | 52.5mm±2.0mm |

| 二次フラット長さ | 18.0 mm ± 2.0 mm | 18.0 mm ± 2.0 mm |

| 二次フラットオリエンテーション | プライムフラットから時計回り90°±5.0°(Si面を上向き) | プライムフラットから時計回り90°±5.0°(Si面を上向き) |

| エッジ除外 | 3ミリメートル | 3ミリメートル |

| LTV / TTV / ボウ / ワープ | 2.5μm以下 / 5μm以下 / 15μm以下 / 30μm以下 | 10μm以下 / 15μm以下 / 25μm以下 / 40μm以下 |

| 表面品質 | ||

| 表面粗さ(研磨Ra) | ≤1 nm | ≤1 nm |

| 表面粗さ(CMP Ra) | ≤0.2 nm | ≤0.2 nm |

| エッジクラック(高輝度光) | 許可されていません | 累積長さ≥10 mm、単一亀裂≤2 mm |

| 六角板欠陥 | 累積面積0.05%以下 | 累積面積0.1%以下 |

| ポリタイプ介在領域 | 許可されていません | 累積面積1%以下 |

| 視覚的な炭素含有物 | 累積面積0.05%以下 | 累積面積1%以下 |

| シリコン表面の傷 | 許可されていません | ≤1 ウェーハ直径の累積長さ |

| エッジチップ | なし(幅/深さ0.2 mm以上) | ≤5 チップ(各 ≤1 mm) |

| シリコン表面汚染 | 指定されていない | 指定されていない |

| パッケージ | ||

| パッケージ | マルチウェーハカセットまたはシングルウェーハコンテナ | マルチウェーハカセットまたは |

| 6インチN型エピタキシャル仕様 | |||

| パラメータ | ユニット | Z-MOS | |

| タイプ | 導電性/ドーパント | - | N型 / 窒素 |

| バッファ層 | バッファ層の厚さ | um | 1 |

| バッファ層の厚さの許容差 | % | ±20% | |

| バッファ層濃度 | cm-3 | 1.00E+18 | |

| バッファ層濃度許容範囲 | % | ±20% | |

| 1層目のエピ層 | エピ層の厚さ | um | 11.5 |

| エピ層の厚さの均一性 | % | ±4% | |

| エピ層厚さ許容差((仕様- 最大、最小)/仕様) | % | ±5% | |

| エピ層濃度 | cm-3 | 1E 15~1E 18 | |

| エピ層濃度許容範囲 | % | 6% | |

| エピ層濃度均一性(σ /平均) | % | ≤5% | |

| エピ層濃度均一性 <(最大値-最小値)/(最大値+最小値> | % | ≤ 10% | |

| エピウェーハ形状 | 弓 | um | ≤±20 |

| ワープ | um | ≤30 | |

| TTV | um | ≤ 10 | |

| LTV | um | ≤2 | |

| 一般的な特徴 | 傷の長さ | mm | ≤30mm |

| エッジチップ | - | なし | |

| 欠陥の定義 | ≥97% (2×2で測定、 キラー欠陥には以下が含まれる: マイクロパイプ/大きな穴、ニンジン、三角形 | ||

| 金属汚染 | 原子/cm² | d f f ll i ≤5E10 原子/cm2 (Al、Cr、Fe、Ni、Cu、Zn、 水銀、ナトリウム、カリウム、チタン、カルシウム、マンガン) | |

| パッケージ | 梱包仕様 | 個/箱 | マルチウェーハカセットまたはシングルウェーハコンテナ |

| 8インチN型エピタキシャル仕様 | |||

| パラメータ | ユニット | Z-MOS | |

| タイプ | 導電性/ドーパント | - | N型 / 窒素 |

| バッファ層 | バッファ層の厚さ | um | 1 |

| バッファ層の厚さの許容差 | % | ±20% | |

| バッファ層濃度 | cm-3 | 1.00E+18 | |

| バッファ層濃度許容範囲 | % | ±20% | |

| 1層目のエピ層 | エピ層の平均厚さ | um | 8~12 |

| エピ層の厚さの均一性(σ/平均) | % | ≤2.0 | |

| エピ層厚さ許容差((仕様 - 最大、最小)/仕様) | % | ±6 | |

| エピ層ネット平均ドーピング | cm-3 | 8E+15 ~2E+16 | |

| エピ層ネットドーピング均一性(σ/平均) | % | ≤5 | |

| エピ層ネットドーピング許容値((スペック-最大、 | % | ± 10.0 | |

| エピウェーハ形状 | ミ )/S ) ワープ | um | ≤50.0 |

| 弓 | um | ± 30.0 | |

| TTV | um | ≤ 10.0 | |

| LTV | um | ≤4.0 (10mm×10mm) | |

| 一般的な 特徴 | 傷 | - | 累積長さ≤ 1/2ウェーハ直径 |

| エッジチップ | - | チップ2個以下、各半径1.5mm以下 | |

| 表面金属汚染 | 原子/cm2 | ≤5E10 原子/cm2 (Al、Cr、Fe、Ni、Cu、Zn、 水銀、ナトリウム、カリウム、チタン、カルシウム、マンガン) | |

| 欠陥検査 | % | ≥ 96.0 (2X2欠陥にはマイクロパイプ/大きなピットが含まれます、 ニンジン、三角欠陥、失敗、 線形/IGSF-s、BPD) | |

| 表面金属汚染 | 原子/cm2 | ≤5E10 原子/cm2 (Al、Cr、Fe、Ni、Cu、Zn、 水銀、ナトリウム、カリウム、チタン、カルシウム、マンガン) | |

| パッケージ | 梱包仕様 | - | マルチウェーハカセットまたはシングルウェーハコンテナ |

Q1: パワーエレクトロニクスにおいて、従来のシリコン ウェーハではなく SiC ウェーハを使用する主な利点は何ですか?

A1:

SiC ウェーハは、パワーエレクトロニクスにおいて、従来のシリコン (Si) ウェーハに比べて次のようないくつかの重要な利点を備えています。

より高い効率SiCはシリコン(1.1 eV)に比べてバンドギャップが広く(3.26 eV)、デバイスはより高い電圧、周波数、温度で動作できます。これにより、電力変換システムにおける電力損失が低減し、効率が向上します。

高い熱伝導性SiC の熱伝導率はシリコンよりもはるかに高いため、高出力アプリケーションでの放熱性が向上し、パワーデバイスの信頼性と寿命が向上します。

より高い電圧と電流の処理SiC デバイスはより高い電圧と電流レベルを処理できるため、電気自動車、再生可能エネルギー システム、産業用モーター ドライブなどの高出力アプリケーションに適しています。

より高速なスイッチング速度SiC デバイスはスイッチング能力が高速であるため、エネルギー損失とシステムサイズの削減に貢献し、高周波アプリケーションに最適です。

Q2: 自動車業界における SiC ウェハの主な用途は何ですか?

A2:

自動車業界では、SiC ウェハは主に以下の用途に使用されます。

電気自動車(EV)パワートレイン: SiCベースの部品インバーターそしてパワーMOSFETスイッチング速度の高速化とエネルギー密度の向上により、電気自動車のパワートレインの効率と性能を向上させます。これにより、バッテリー寿命が長くなり、車両全体の性能が向上します。

オンボード充電器SiC デバイスは、EV が高出力充電ステーションをサポートするために不可欠な、充電時間の短縮と熱管理の改善を可能にすることで、車載充電システムの効率向上に役立ちます。

バッテリー管理システム(BMS)SiC技術は、バッテリー管理システムこれにより、電圧調整が向上し、電力処理能力が向上し、バッテリー寿命が長くなります。

DC-DCコンバータSiCウェハーは、DC-DCコンバータ高電圧 DC 電力を低電圧 DC 電力に効率的に変換します。これは、電気自動車においてバッテリーから車内のさまざまなコンポーネントへの電力を管理するために不可欠です。

SiC は高電圧、高温、高効率の用途において優れた性能を発揮するため、自動車業界の電気自動車への移行に不可欠なものとなっています。