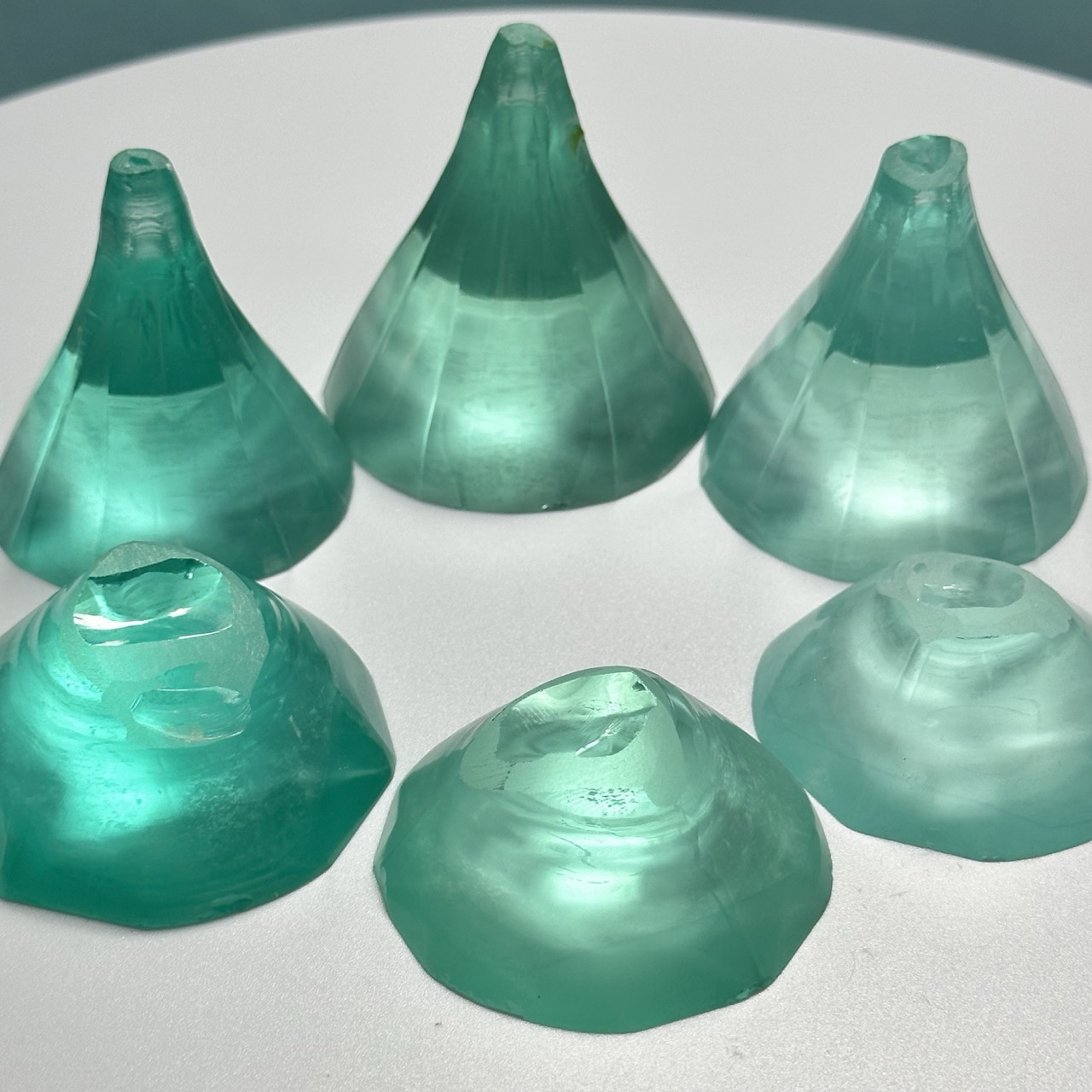

シリコンカーバイドダイヤモンドワイヤー切断機 4/6/8/12インチ SiCインゴット加工

動作原理:

1. インゴットの固定:SiCインゴット(4H / 6H-SiC)は、位置精度(±0.02mm)を確保するために固定具を介して切断プラットフォームに固定されます。

2. ダイヤモンドラインの動き:ダイヤモンドライン(表面に電気メッキされたダイヤモンド粒子)は、ガイドホイールシステムによって駆動され、高速循環します(ライン速度10〜30m / s)。

3. 切断送り:インゴットを設定方向に沿って送り、ダイヤモンドラインを複数の平行ライン(100~500本)で同時に切断し、複数のウェーハを形成します。

4. 冷却とチップ除去:切削エリアに冷却剤(脱イオン水 + 添加剤)をスプレーして、熱による損傷を軽減し、チップを除去します。

主なパラメータ:

1.切断速度:0.2〜1.0mm/分(SiCの結晶方向と厚さによって異なります)。

2. ライン張力: 20〜50N (高すぎるとラインが切れやすく、低すぎると切断精度に影響します)。

3. ウェハーの厚さ:標準 350 ~ 500μm、ウェハーは 100μm まで可能です。

主な特徴:

(1)切断精度

厚さ許容差: ±5μm (@350μm ウェーハ)、従来のモルタルカット (±20μm) よりも優れています。

表面粗さ:Ra<0.5μm(後続の加工量を減らすための追加研磨は不要)。

反り: <10μm (その後の研磨の難易度を軽減)。

(2)処理効率

マルチラインカット:一度に100〜500個をカットし、生産能力を3〜5倍向上します(シングルラインカットと比較)。

ライン寿命: ダイヤモンド ラインは、100 ~ 300 km の SiC を切断できます (インゴットの硬度とプロセスの最適化によって異なります)。

(3)低損傷処理

エッジ破損: <15μm (従来の切断 >50μm)、ウェーハの歩留まりが向上。

表面下のダメージ層: <5μm (研磨除去を低減)。

(4)環境保護と経済

モルタル汚染なし:モルタル切断に比べて廃液処理コストが削減されます。

材料利用率: 切断ロス <100μm/カッター、SiC 原材料を節約。

カット効果:

1. ウェーハ品質:表面にマクロ的なクラックがなく、ミクロ的な欠陥も少ない(転位の伸展を制御可能)。粗研磨工程に直接入ることができ、工程フローを短縮できます。

2. 一貫性: バッチ内のウェハの厚さの偏差は±3%未満で、自動生産に適しています。

3.適用範囲:4H/6H-SiCインゴット切断をサポートし、導電性/半絶縁型と互換性があります。

技術仕様:

| 仕様 | 詳細 |

| 寸法(長さ×幅×高さ) | 2500x2300x2500またはカスタマイズ |

| 処理材料のサイズ範囲 | 4、6、8、10、12インチのシリコンカーバイド |

| 表面粗さ | Ra≤0.3u |

| 平均切断速度 | 0.3mm/分 |

| 重さ | 5.5トン |

| 切断工程の設定手順 | ≤30歩 |

| 機器の騒音 | ≤80 dB |

| 鋼線の張力 | 0~110N(0.25ワイヤー張力は45N) |

| 鋼線の速度 | 0~30m/秒 |

| 総電力 | 50kW |

| ダイヤモンドワイヤ径 | ≥0.18mm |

| 端部の平坦度 | ≤0.05mm |

| 切断および破断率 | ≤1%(人的要因、シリコン材料、ライン、メンテナンスなどの要因を除く) |

XKH サービス:

XKHは、SiCダイヤモンドワイヤー切断機の全工程サービスを提供しています。これには、機器選定(ワイヤー径/ワイヤー速度のマッチング)、プロセス開発(切断パラメータの最適化)、消耗品供給(ダイヤモンドワイヤー、ガイドホイール)、アフターサービス(機器メンテナンス、切断品質分析)が含まれており、お客様のSiCウェハ量産における高歩留まり(95%以上)かつ低コストの実現を支援します。また、超薄板切断、自動ローディング・アンローディングなどのカスタマイズアップグレードも4~8週間のリードタイムで提供しています。

詳細図