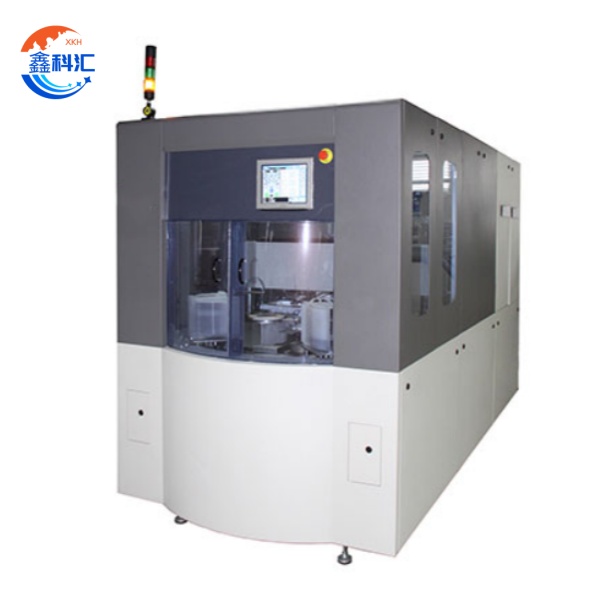

4インチ~12インチサファイア/SiC/Siウェーハ処理用ウェーハ薄化装置

動作原理

ウェハの薄化プロセスは、次の 3 つの段階で実行されます。

粗研削: ダイヤモンドホイール (粒度 200~500 μm) は、3000~5000 rpm で 50~150 μm の材料を除去し、急速に厚さを減らします。

微研削: より細かいホイール (粒度 1~50 μm) を使用すると、1 μm/s 未満で厚さが 20~50 μm まで削られ、表面下の損傷が最小限に抑えられます。

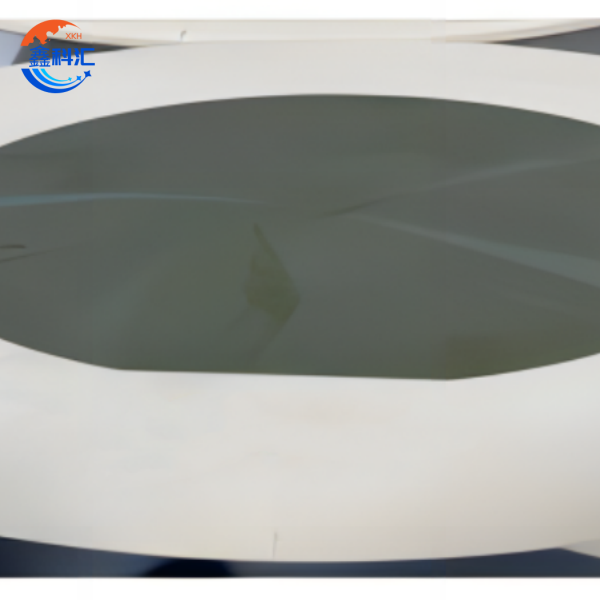

研磨 (CMP): 化学機械スラリーにより残留損傷が除去され、Ra <0.1 nm を実現します。

適合材料

シリコン (Si): CMOS ウェーハの標準。3D スタッキング用に 25 μm まで薄化されています。

シリコンカーバイド (SiC): 熱安定性を確保するには、特殊なダイヤモンドホイール (ダイヤモンド濃度 80%) が必要です。

サファイア(Al₂O₃):UV LED用途向けに50μmまで薄くされています。

コアシステムコンポーネント

1. 研削システム

デュアル軸グラインダー: 粗研削と微研削を単一のプラットフォームに組み合わせ、サイクル時間を 40% 短縮します。

エアロスタティックスピンドル: 速度範囲 0~6000 rpm、ラジアル振れ <0.5 μm。

2. ウェーハハンドリングシステム

真空チャック: 50 N 以上の保持力、±0.1 μm の位置決め精度。

ロボットアーム:4~12インチのウェハを100 mm/秒で搬送します。

3. 制御システム

レーザー干渉法:リアルタイムの厚さモニタリング(解像度0.01μm)。

AI 駆動型フィードフォワード: ホイールの摩耗を予測し、パラメータを自動的に調整します。

4. 冷却と清掃

超音波洗浄:0.5 μmを超える粒子を99.9%の効率で除去します。

脱イオン水: ウェハを周囲温度より 5°C 未満に冷却します。

コアとなる利点

1. 超高精度: TTV (総厚さ変動) <0.5 μm、WTW (ウェーハ内厚さ変動) <1 μm。

2. マルチプロセス統合:研削、CMP、プラズマエッチングを1台のマシンに統合します。

3. 材料の適合性:

シリコン:厚さを775μmから25μmに削減。

SiC: RF アプリケーションで <2 μm TTV を実現します。

ドープ ウェーハ: 抵抗率ドリフトが 5% 未満のリン ドープ InP ウェーハ。

4. スマートオートメーション:MES 統合により人的エラーが 70% 削減されます。

5. エネルギー効率:回生ブレーキにより電力消費を 30% 削減します。

主な用途

1. 高度なパッケージング

• 3D IC:ウェーハ薄化により、ロジック/メモリチップ(例:HBMスタック)の垂直積層が可能になり、2.5Dソリューションと比較して10倍の帯域幅と50%の消費電力削減を実現します。この装置は、10μm未満の相互接続ピッチを必要とするAI/MLプロセッサに不可欠なハイブリッドボンディングとTSV(シリコン貫通電極)統合をサポートします。例えば、12インチウェーハを25μmまで薄化することで、車載LiDARシステムに不可欠な1.5%未満の反りを維持しながら8層以上の積層が可能になります。

• ファンアウト・パッケージング:ウェーハ厚を30μmまで薄くすることで、配線長を50%短縮し、信号遅延(0.2ps/mm未満)を最小限に抑え、モバイルSoC向けに厚さ0.4mmの超薄型チップレットを実現します。このプロセスでは、応力補償型研削アルゴリズムを採用することで反りを抑制(TTV制御:50μm超)し、高周波RFアプリケーションにおける信頼性を確保します。

2. パワーエレクトロニクス

• IGBTモジュール:50μmまで薄化することで熱抵抗を0.5°C/W未満に低減し、1200V SiC MOSFETを200°Cのジャンクション温度で動作させることができます。当社の装置は、多段階研削(粗:46μm粒度 → 細:4μm粒度)により表面下の損傷を排除し、10,000サイクルを超える熱サイクル信頼性を実現しています。これはEVインバータにとって極めて重要であり、10μm厚のSiCウェハはスイッチング速度を30%向上させます。

• GaN-on-SiCパワーデバイス:ウェハを80μmまで薄化することで、650V GaN HEMTの電子移動度(μ > 2000 cm²/V·s)が向上し、導通損失が18%削減されます。このプロセスでは、薄化時の割れを防止するためにレーザーアシストダイシングを採用しており、RFパワーアンプのエッジチッピングを5μm未満に抑えています。

3. オプトエレクトロニクス

• GaN-on-SiC LED:50μmサファイア基板は、光子トラッピングを最小限に抑えることで、光抽出効率(LEE)を85%に向上させます(150μmウェーハでは65%)。当社の装置は、超低TTV制御(<0.3μm)により、12インチウェーハ全体にわたって均一なLED発光を実現します。これは、100nm未満の波長均一性が求められるマイクロLEDディスプレイにとって非常に重要です。

• シリコンフォトニクス:25μm厚のシリコンウェーハにより、導波路における伝搬損失を3dB/cm低減することが可能となり、1.6Tbps光トランシーバーに不可欠な要素となります。このプロセスではCMP平滑化技術を統合し、表面粗さをRa <0.1nmまで低減することで、結合効率を40%向上させます。

4. MEMSセンサー

• 加速度計:25μmシリコンウェーハは、プルーフマス変位感度を向上させることで、SNR > 85dB(50μmウェーハは75dB)を実現します。当社の二軸研削システムは応力勾配を補正し、-40℃~125℃の温度範囲で0.5%未満の感度ドリフトを実現します。用途としては、自動車衝突検知やAR/VRモーショントラッキングなどが挙げられます。

• 圧力センサー:40μmまで薄型化することで、0~300barの測定範囲を0.1% FS未満のヒステリシスで実現します。仮接合(ガラスキャリア)を使用することで、裏面エッチング時のウェハ破損を回避し、産業用IoTセンサーにおいて1μm未満の過圧耐性を実現します。

• 技術的シナジー:当社のウェーハ薄化装置は、機械研削、CMP、プラズマエッチングを統合し、多様な材料課題(Si、SiC、サファイア)に対応します。例えば、GaN-on-SiCでは、硬度と熱膨張のバランスをとるためにハイブリッド研削(ダイヤモンドホイール+プラズマ)が必要であり、MEMSセンサーではCMP研磨による5nm未満の表面粗さが求められます。

• 業界への影響:より薄く、より高性能なウェーハを実現することで、この技術は、AI チップ、5G mmWave モジュール、フレキシブル エレクトロニクスのイノベーションを推進します。折りたたみ式ディスプレイの TTV 許容値は 0.1 μm 未満、自動車用 LiDAR センサーの TTV 許容値は 0.5 μm 未満です。

XKHのサービス

1. カスタマイズされたソリューション

スケーラブルな構成: 自動ロード/アンロードを備えた 4 ~ 12 インチのチャンバー設計。

ドーピングサポート: Er/Yb ドープ結晶および InP/GaAs ウェーハ用のカスタムレシピ。

2. エンドツーエンドのサポート

プロセス開発: 最適化された無料の試用実行。

グローバルトレーニング:メンテナンスとトラブルシューティングに関する技術ワークショップを毎年開催します。

3. マルチマテリアル処理

SiC: Ra <0.1 nmでウェハを100μmまで薄くします。

サファイア:UVレーザーウィンドウ用の厚さ50μm(透過率>92%@200 nm)。

4. 付加価値サービス

消耗品: ダイヤモンドホイール (寿命 2000 枚以上のウェーハ) および CMP スラリー。

結論

このウェーハ薄化装置は、業界をリードする精度、マルチマテリアル対応、そしてスマートオートメーションを実現し、3Dインテグレーションやパワーエレクトロニクスに不可欠な存在となっています。XKHは、カスタマイズから後処理まで包括的なサービスを提供することで、お客様が半導体製造においてコスト効率と優れたパフォーマンスを実現できるようサポートします。